1

Designation: C 187

American Association State Highway and Transportation Officials Standard AASHTO No.: T 129

Standard Test Method for

Normal Consistency of

Hydraulic Cement

1

1. Scope

This test method covers the determination of the normal consistency of

hydraulic cement.

2. Significance and Use

This test method is intended to be used to determine the amount of water

required to prepare hydraulic cement pastes for testing.

3. Apparatus

3.1 Weights and Weighing Devices—The weights and weighing devices

shall conform to the requirements of Specification C 1005. The weighing

device shall be evaluated for precision at a total load of 1000 g.

3.2 Glass Graduates, 200 or 250-mL capacity, and conforming to the

requirements of Practice C 490.

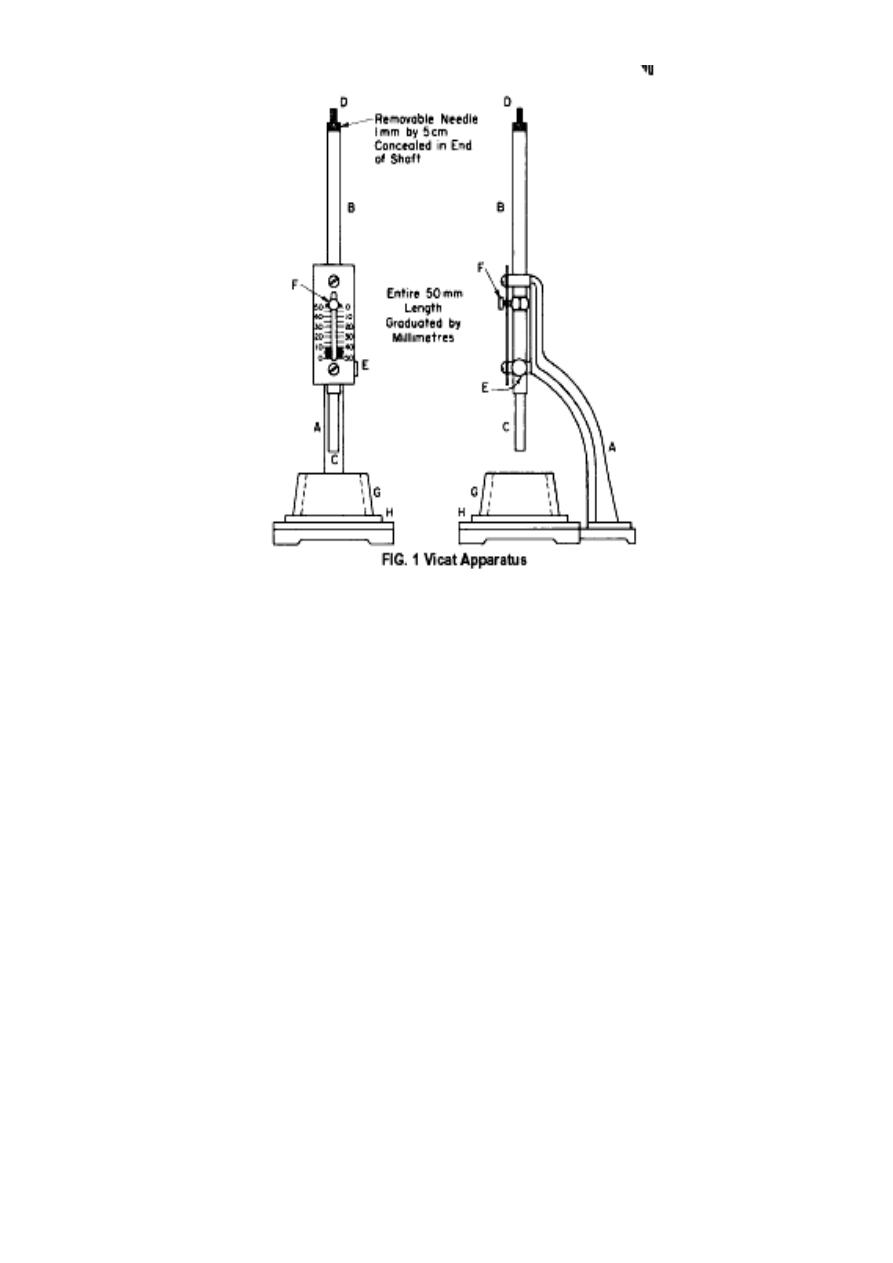

3.3 Vicat Apparatus—The Vicat apparatus shall consist of a frame A (Fig.

1) bearing a movable rod B, weighing 300 g, one end C, the plunger end,

being 10 mm in diameter for a distance of at least 50 mm, and the other

end having a removable needle D, 1 mm in diameter and 50 mm in

length. The rod B is reversible, and can be held in any desired position by

a set screw E, and has an adjustable indicator F, which moves over a

scale (graduated in millimeters) attached to the frame A. The paste is held

in a rigid conical ring G, resting on a plane no absorptive square base

plate H, about 100 mm on each side. The rod B shall be made of stainless

steel having a hardness of not less than 35 HRC, and shall be straight

with the plunger end which is perpendicular to the rod axis. The ring shall

be made of a noncorroding, nonabsorbent material, and shall have an

inside diameter of 70 mm at the base and 60 mm at the top, and a height

of 40 mm. In addition to the above, the Vicat apparatus shall conform to

the following requirements:

Diameter of needle 1 mm

Inside diameter of ring at bottom 70 mm.

Inside diameter of ring at top 60 mm.

Height of ring 40 mm

3.4trowel- having a steel blade 100 to 150mm in length, with straight

edges.

3.5 plastic gloves

2

4. Temperature and Humidity

4.1 The temperature of the air in the vicinity of the mixing slab, the dry

cement, molds, and base plates shall be maintained between 20 and

27.5°C (68 and 81.5°F). The temperature of the mixing water shall not

vary from 23.0°C (73.5°F) by more than

6

2.0°C (3.5°F).

4.2 The relative humidity of the laboratory shall be not less than 50 %.

5. Procedure

5.1 Preparation of Cement Paste—Mix 650 g of cement with a measured

quantity of water following the procedure prescribed in the Procedure for

Mixing Pastes of Practice C 305.

5.2 Molding Test Specimen—Quickly form the cement paste, into the

approximate shape of a ball with gloved hands. Then toss six times

through a free path of about 150 mm (6 in.) from one hand to another so

as to produce a nearly spherical mass that may be easily inserted into the

Vicat ring with a minimum amount of additional manipulation. Press the

ball, resting in the palm of one hand, into the larger end of the conical

ring G, Fig. 1, Place the ring on its larger end on the base plate H, and the

smaller end at the top of the ring and smooth the top, During these

operations of cutting and smoothing, take care not to compress the paste.

5.3 Consistency Determination—Center the paste confined in the ring,

resting on the plate, under the rod B, Fig. 1, the plunger end C of which

shall be brought in contact with the surface of the paste, and tighten the

3

set-screw E. Then set the movable indicator F to the upper zero mark of

the scale, or take an initial reading, and release the rod immediately. This

must not exceed 30 s after completion of mixing. The apparatus shall be

free of all vibrations during the test. The paste shall be of normal

consistency when the rod settles to a point 10 ± 1 mm below the original

surface in 30 s after being released. Make trial pastes with varying

percentages of water until the normal consistency is obtained. Make each

trial with fresh cement.

6. Calculation

Calculate the amount of water required for normal consistency

4

Designation: C 191

Standard Test Method for Time of Setting of Hydraulic Cement by

Vicat Needle1

1. Scope

This method covers determination of the time of setting of hydraulic

cement by means of the Vicat needle.

2. Apparatus

2.1 Scales.

2.2 Weights.

2.3 Glass Graduates, 200 or 250-mL capacity, and conforming to the

requirements of Specification C 490.

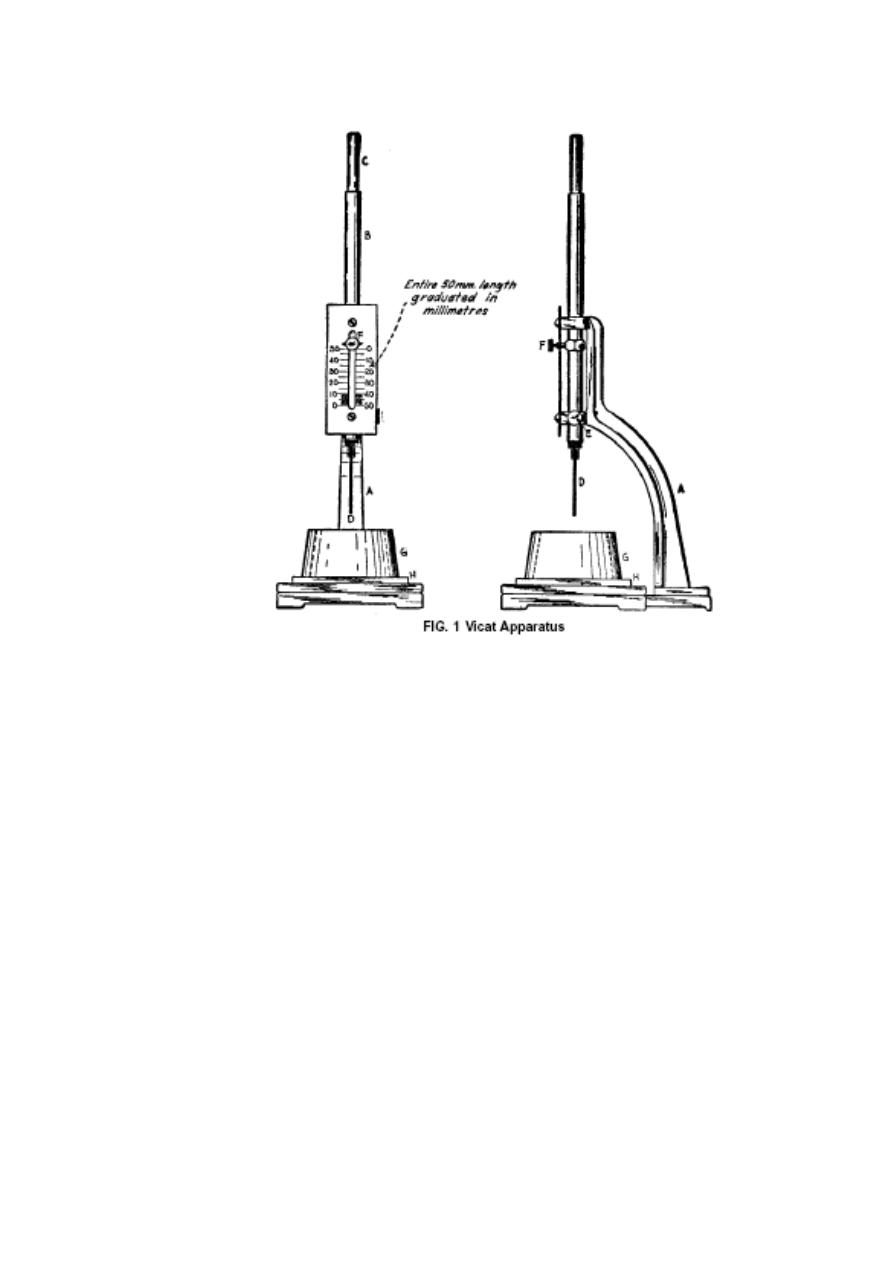

2.4 Vicat Apparatus—The Vicat apparatus shall consist of a frame, A,

Fig. 1, bearing a movable rod, B, weighing 300 g, one end, C, the plunger

end, being 10 mm in diameter for a distance of at least 50 mm and the

other end having a removable steel needle, D, 1 mm in diameter and 50

mm in length. The rod B is reversible, and can be held in any desired

position by a set screw, E, and has an adjustable indicator, F which

moves over a scale (graduated in millimetres) attached to the frame A.

The paste is held in a conical ring G, resting on a plate of similar

planeness, and absorptivity to that of glass H, about 100 mm square. The

ring shall be made of a noncorroding, nonabsorbing material, and shall

have an inside diameter of 70 mm at the base and 60 mm at the top and a

height of 40 mm. In addition to the above, the Vicat apparatus shall

conform to the following requirements:

Diameter of needle 1 mm

Inside diameter of ring at bottom 70 mm

Inside diameter of ring at top 60 mm

Height of ring 40 mm .

2.5 trowel having a steel blade 100 to 150 mm in length , with straight

edges.

2.6 plastic gloves.

2.7 pans , water , cement.

5

3. Temperature and Humidity

3.1 The temperature of the air, the dry cement, molds, and base plates

shall be maintained between 20 and 27.5°C.

3.2 The relative humidity of the laboratory shall be not less than 50 %.

3.3 The relative humidity of the laboratory shall be not less than 50 %.

The moist closet or moist room shall be so constructed as to provide

storage facilities for test specimens at a relative humidity of not less than

90 %.

4. Preparation of Cement Paste

Mix 650 g of cement with the percentage of mixing water required for

normal consistency Distilled water is preferable.

5. Procedure

5.1 Molding Test Specimen—Quickly form the cement paste, prepared as

described in the section on preparation of cement paste, into a ball with

the gloved hands and toss six times from one hand to the other,

maintaining the hands about 6 in. (150 mm) apart. Press the ball, resting

in the palm of the hand, into the larger end of the conical ring, G. Place

the ring on its larger end on a plate H and the smaller end at the top of

6

the ring and smooth the top by a sharp – edge trowel , during the

operation of cutting and smoothing, take care not to compress the paste.

Immediately after molding, place the test specimen in the moist closet or

moist room and allow it to remain there except when determinations of

time of setting are being made. The specimen shall remain in the conical

mold, supported by the plate of similar planeness, corrosivity, and

absorptivity to that of glass, H, throughout the test period. A time of set

specimen and an autoclave bar may be made from the same batch.

5.2 Time of Setting Determination— Allow the time of setting specimen

to remain in the moist cabinet for 30 min after molding without being

disturbed. Determine the penetration of the 1-mm needle at this time and

every 15 min thereafter until a penetration of 25 mm or less is obtained.

Note:- No penetration test shall be made closer than (6.4 mm) from any

previous penetration and no penetration test shall be made closer than

(9.5 mm) from the inside of the mold.

5.3 Precautions— Take care to keep the 1-mm needle straight, and the

needle must be kept clean as the collection of cement on the sides of the

needle may retard the penetration, while cement on the point may

increase the penetration.

7

Designation: C 1437 – 99

Standard Test Method for flow of Hydraulic Cement Mortar1

1. Scope

This test method covers the determination of flow of hydraulic cement

mortars.

2. Significance and Use

2.1 This test method is intended to be used to determine the flow of

hydraulic cement mortars, and of mortars containing cementitious

materials other than hydraulic cements.

2.2 While flow is not usually included in hydraulic cement specifications,

it is commonly used in standard tests that require the mortar to have a

water content that provides a specified flow level.

3. Apparatus

3.1 Flow Table, Flow Mold, Conforming to the requirements of

Specification C 230.

3.2 Caliper, Conforming to the requirements of Specification C 230.

3.3 Tamper, conforming to the requirements of Test Method C 109.

3.4 Trowel, having a steel blade 100 to 150 mm in length, with straight

edges.

3.5 Straightedge, made of steel, shall be at least 200 mm long and not less

than 1.5 mm nor more than 3.5 mm in thickness. Its edge shall not depart

from a plane surface by more than 1 mm .

4. Temperature and Humidity

The temperature of the air in the laboratory shall be maintained between

20 and 28°C and its relative humidity shall not be less than 50 %.

5. Materials

Hydraulic Cement Mortar—A mortar for which the determination of

flow is specified or desired.

6. Procedure

6.1 Determination of Flow:

6.1.1 Carefully wipe the flow table clean and dry, and place the flow

mold at the center. Place a layer of mortar about 25 mm in thickness in

the mold and tamp 20 times with the tamper. The tamping pressure shall

be just sufficient to ensure uniform filling of the mold. Then fill the mold

with mortar and tamp as specified for the first layer. Cut off the mortar to

a plane surface . Lift the mold away from the mortar 1 min after

completing the mixing operation. Immediately drop the table through a

height of 12.7±0.13 mm 25 times in 15 s, unless otherwise specified.

8

7. Calculation

7.1 The flow is the resulting increase in average base diameter of the

mortar mass, expressed as a percentage of the original base diameter.

7.2 If using the caliper specified in Specification C 230, add the four

readings, and record the total. This gives the flow in percent. If using

some other caliper, compute the flow in percent by the following

equation:

A=average of four readings in millimetres, minus the original inside base

diameter in millimetres. Report the flow to the nearest 1 %.

D

o

= 100mm

9

Designation: C 204

Standard Test Method for Fineness of Hydraulic Cement by Air

Permeability

1. Scope

This test method covers determination of the fineness of hydraulic

cement, using the Blaine air permeability apparatus, in terms of the

specific surface expressed as total surface area in square centimeters per

gram, or square meters per kilogram, of cement.

2. Apparatus

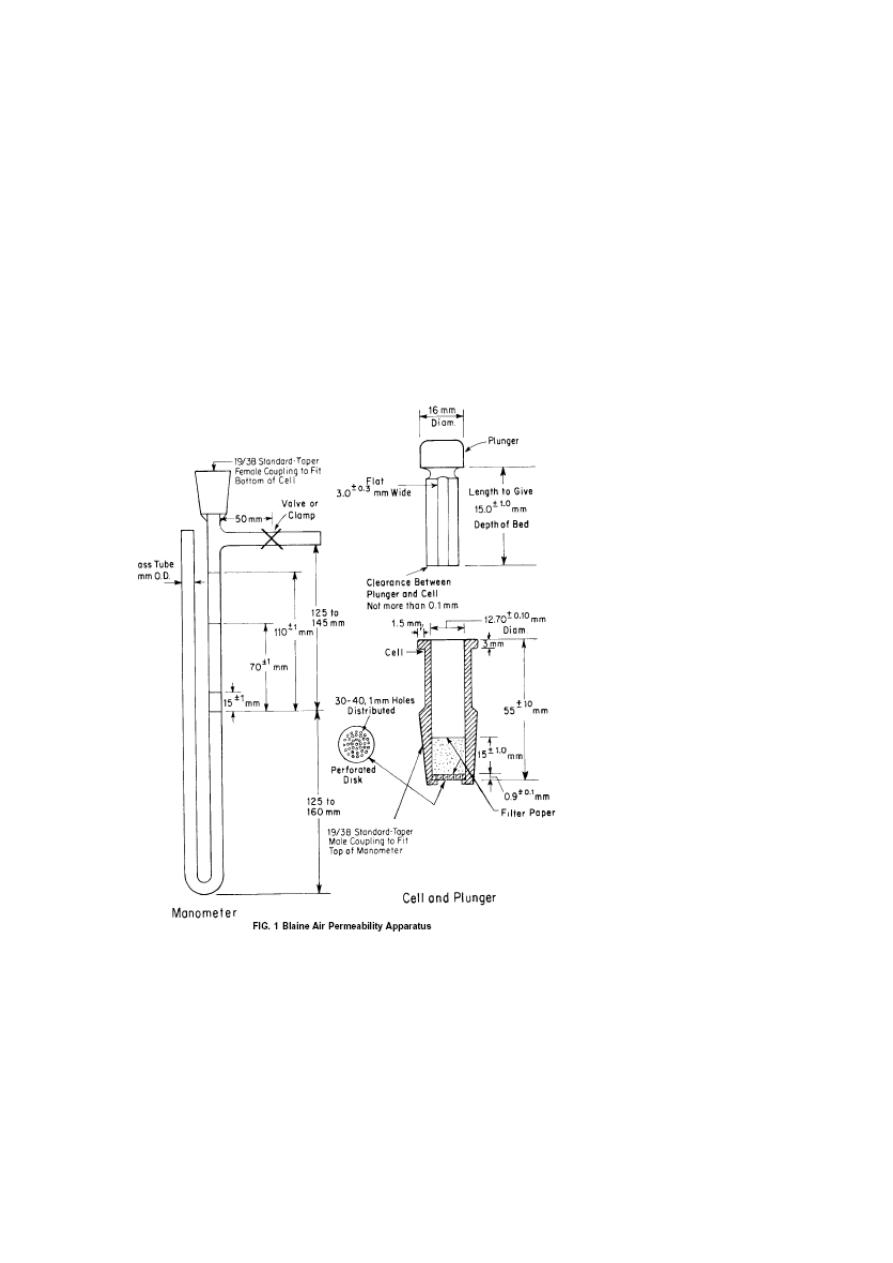

2.1 Nature of Apparatus—The Blaine air permeability apparatus consists

of a means of drawing a definite quantity of air through a prepared bed of

cement. The number and size of the pores in a prepared bed of definite

porosity is a function of the size of the particles and determines the rate of

airflow through the bed.

2.2 Permeability Cell—The permeability cell shall consist of a rigid

cylinder 12.70 ±0.1 mm in inside diameter, constructed of stainless steel.

The interior of the cell shall have a finish of 0.81 µm (32 µin.). The top of

the cell shall be at right angles to the principal axis of the cell. The lower

portion of the cell must be able to form an airtight fit with the upper end

of the manometer, so that there is no air leakage between the contacting

surfaces. A ledge 1⁄2 to 1 mm in width shall be an integral part of the cell

55 ± 10 mm from the top of the cell for support of the perforated metal

disk. The top of the permeability cell shall be fitted with a protruding

collar to facilitate the removal of the cell from the manometer.

2.3 Disk—The disk shall be constructed of noncorroding metal and shall

be 0.9 ± 0.1 mm in thickness, perforated with 30 to 40 holes 1 mm in

diameter equally distributed over its area. The disk shall fit the inside of

the cell snugly.

2.4 Plunger—The plunger shall be constructed of stainless steel and shall

fit into the cell with a clearance of not more than 0.1 mm. The bottom of

the plunger shall sharply. An air vent shall be provided by means of a flat

3.0 ± 0.3 mm wide on one side of the plunger. The top of the plunger

shall be provided with a collar such that when the plunger is placed in the

cell, the distance between the bottom of the plunger and the top of the

perforated disk shall be 15 ±1mm.

2.5 Filter Paper— The filter paper disks shall be circular, with smooth

edges, and shall have the same diameter as the inside of the cell.

2.6 Manometer—using nominal 9-mm outside diameter, standard-wall,

glass tubing. The top of one arm of the manometer shall form an airtight

connection with the permeability cell. The manometer arm connected to

11

the permeability cell shall have a line etched around the tube at 125 to

145 mm below the top side outlet and also others at distances of 15 ± 1

mm, 70 ± 1 mm, and 110 ± 1 mm above that line. A side outlet shall be

provided at 250 to 305 mm above the bottom of the manometer for use in

the evacuation of the manometer arm connected to the permeability cell.

A positive airtight valve shall be provided on the side outlet not more

than 50 mm from the manometer arm.

2.7 Manometer Liquid—The manometer shall be filled to the midpoint

with a nonvolatile, nonhygroscopic liquid of low viscosity and density,

paraffin.

2.8 Timer—The timer shall have a positive starting and stopping

mechanism and shall be capable of being read to the nearest 0.5 s or less.

3. Preparation of Bed of Cement—Seat the perforated disk on the ledge

in the permeability cell, marked face down. Place a filter paper disk on

the metal disk and press the edges down with a rod having a diameter

slightly smaller than that of the cell. Weigh to the nearest 0.001 g the

quantity of cement and place in the cell. Tap the side of the cell lightly in

order to level the bed of cement. Place a filter paper disk on top of the

cement and compress the cement with the plunger until the plunger collar

is in contact with the top of the cell.

11

4.Permeability Test:

4.1 Attach the permeability cell to the manometer tube, making certain

that an airtight connection is obtained and taking care not to disturb the

prepared bed of cement.

4.2 Slowly evacuate the air in the one arm of the manometer U-tube until

the liquid reaches the top mark, and then close the valve tightly. Start the

timer when the bottom of the meniscus of the manometer liquid reaches

the second (next to the top) mark and stop when the bottom of the

meniscus of liquid reaches the third (next to the bottom) mark. Note the

time interval measured and record in seconds. Note the temperature of

test and record in degrees Celsius.

12

Standard Test Method for Density of Hydraulic Cement. C 188

1. Scope

1.1 This test method covers determination of the density of hydraulic

cement.

1.2 The density of hydraulic cement is defined as the mass of a unit

volume of the material.

2. Apparatus

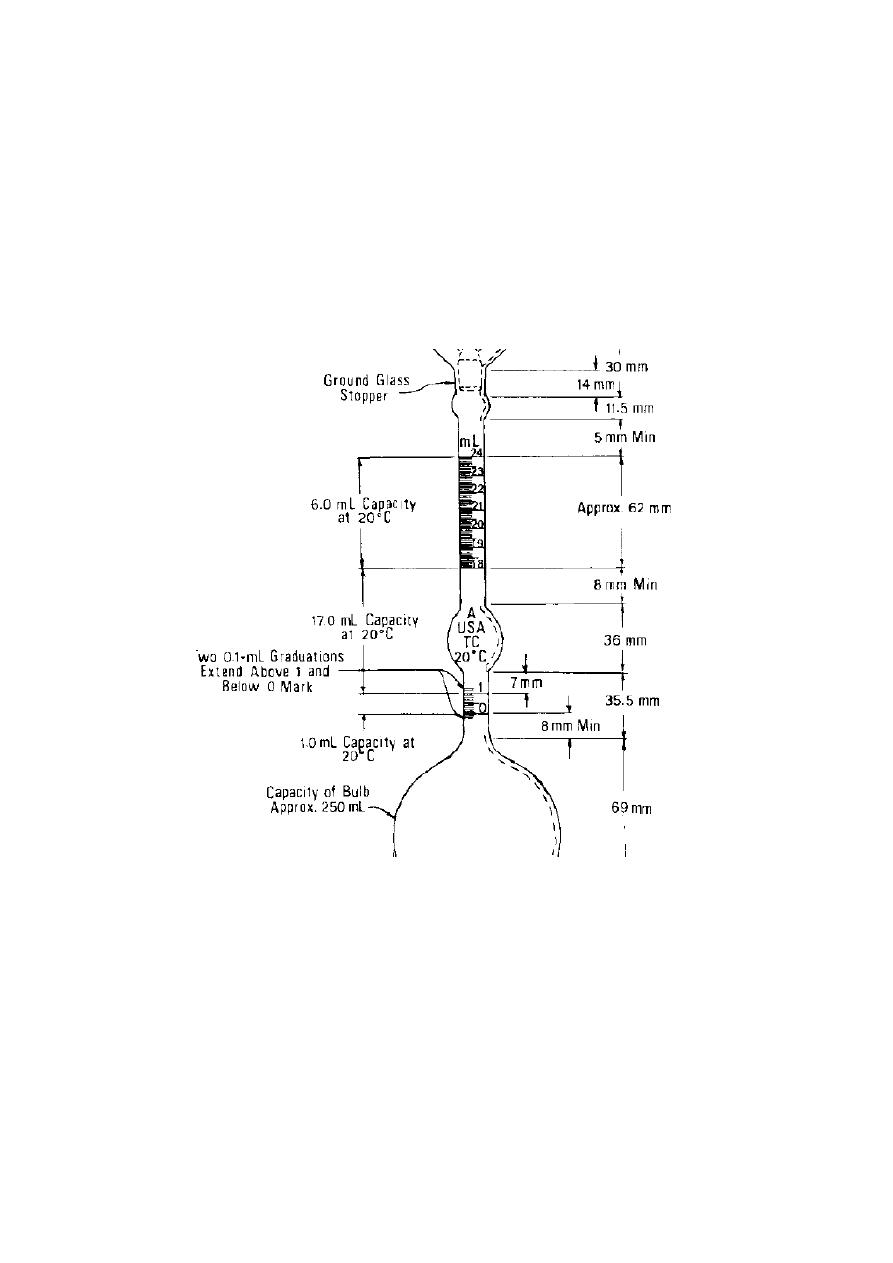

2.1 Le Chatelier flask—The standard flask which is circular in cross

section with shape and dimensions conforming essentially to Fig.1.

Fig. 1 : Le Chatelier Flask for Density Test

The material of construction shall be best quality glass. The glass shall be

chemically resistant.They shall be of sufficient thickness to ensure

reasonable resistance to breakage. The neck shall be graduated from 0 to

1 mL and from 18 to 24 mL in 0.1-mL graduations. The error of any

indicated capacity shall not be greater than 0.05 mL.

2.2 Kerosine, free of water, or naphtha, having a density greater than 0.73

g/ mL at 23 ± 2° C .

13

3. Procedure

3.1 Fill the flask with either of the liquids specified in 2.2 to a point

between the 0 and the 1-mL mark then record the first reading .

3.2 Introduce a quantity of cement, weighed to the nearest 0.05 g, (about

64 g for portland cement).Take care to avoid splashing and see that the

cement does not adhere to the inside of the flask above the liquid .A

vibrating apparatus may be used to accelerate the introduction of the

cement into the flask and to prevent the cement from sticking to the neck.

After all the cement has been introduced, place the stopper in the flask

and roll the flask in an inclined position, so as to free the cement from air

until no further air bubbles rise to the surface of the liquid.

When the

level of the liquid will be in its final position at some point of the upper

series of graduations, take the final reading.

4. Calculation

The difference between the first and the final readings represents the

volume of liquid displaced by the mass of cement used in the test.

Density= weight of sample of cement/ difference between the first and

the final readings

14

Designation: C 109/C 109M – 99

Standard Test Method for Compressive Strength of Hydraulic

Cement Mortars (Using 2-in. or [50-mm] Cube Specimens)1

1. Scope

This test method covers determination of the compressive strength of

hydraulic cement mortars, using 2-in. or [50-mm] cube specimens.

2. Summary of Test Method

The mortar used consists of 1 part cement and 2.75 parts of sand

proportioned by mass. Portland or air-entraining portland cements are

mixed at specified water/cement ratios. Water content for other cements

is that sufficient to obtain a flow of 110 6 5 in 25 drops of the flow table.

Two-inch or [50-mm] test cubes are compacted by tamping in two layers.

The cubes are cured one day in the molds and stripped and immersed in

lime water until tested.

3. Significance and Use

This test method provides a means of determining the compressive

strength of hydraulic cement and other mortars and results may be used to

determine compliance with specifications. Caution must be exercised in

using the results of this test method to predict the strength of concretes.

4. Apparatus

4.1 Weights and Weighing Devices, The weighing device shall be

evaluated for precision and bias at a total load of 2000 g.

4.2 Glass Graduates.

4.3 Specimen Molds, for the 2-in. or [50-mm] cube specimens shall be

tight fitting. The molds shall have not more than three cube compartments

and shall be separable into not more than two parts.

4.4 Mixer.

4.5 Flow Table and Flow Mold.

4.6 Tamper, a nonabsorptive, nonabrasive, nonbrittle material seasoned

oak wood shall have a cross section of about [13 by 25 mm] and a

convenient length of [120 to 150 mm]. The tamping face shall be flat and

at right angles to the length of the tamper.

4.7 Trowel.

4.8 Moist Cabinet or Room.

4.9 Testing Machine.

5. Materials

5.1 Graded Standard Sand:

The sand used for making test specimens shall be natural silica sand

conforming to the requirements for graded standard sand in Specification

C 778.

5.1 Cement.

5.3 Water

15

6. Temperature and Humidity

6.1 Temperature—The temperature of the air in the vicinity of the mixing

slab, the dry materials, molds, base plates, and mixing bowl, shall be

maintained between [20 and 27.5°C].

6.2 Humidity—The relative humidity of the laboratory shall be not less

than 50 %.

7. Test Specimens

Make two or three specimens from a batch of mortar for each period of

test or test age.

8. Preparation of Specimen Molds

8.1Apply a thin coating of release agent to the interior faces of the mold

and non-absorptive base plates. Apply oils and greases using an

impregnated cloth or other suitable means.

8.2 Seal the surfaces where the halves of the mold join by applying a

coating of light cup grease such as petrolatum.

8.3 After placing the mold on its base plate carefully remove with a dry

cloth any excess oil or grease from the surface of the mold and the base

plate .

9. Procedure

9.1 Composition of Mortars:

9.1.1 The proportions of materials for the standard mortar shall be one

part of cement to 2.75 parts of graded standard sand by weight. Use a

water-cement ratio of 0.485 for all portland cements. and 0.460 for all air-

entraining Portland cements. The amount of mixing water for other than

Portland and air-entraining portland cements shall be such as to produce

a flow of 110 ±5.

9.1.2 The quantities of materials to be mixed at one time in the batch of

mortar for making six and nine test specimens shall be as follows:

Number of Specimens

6 9

cement 500 740

sand 1375 2035

Water, mL

Portland (0.485) 242 359

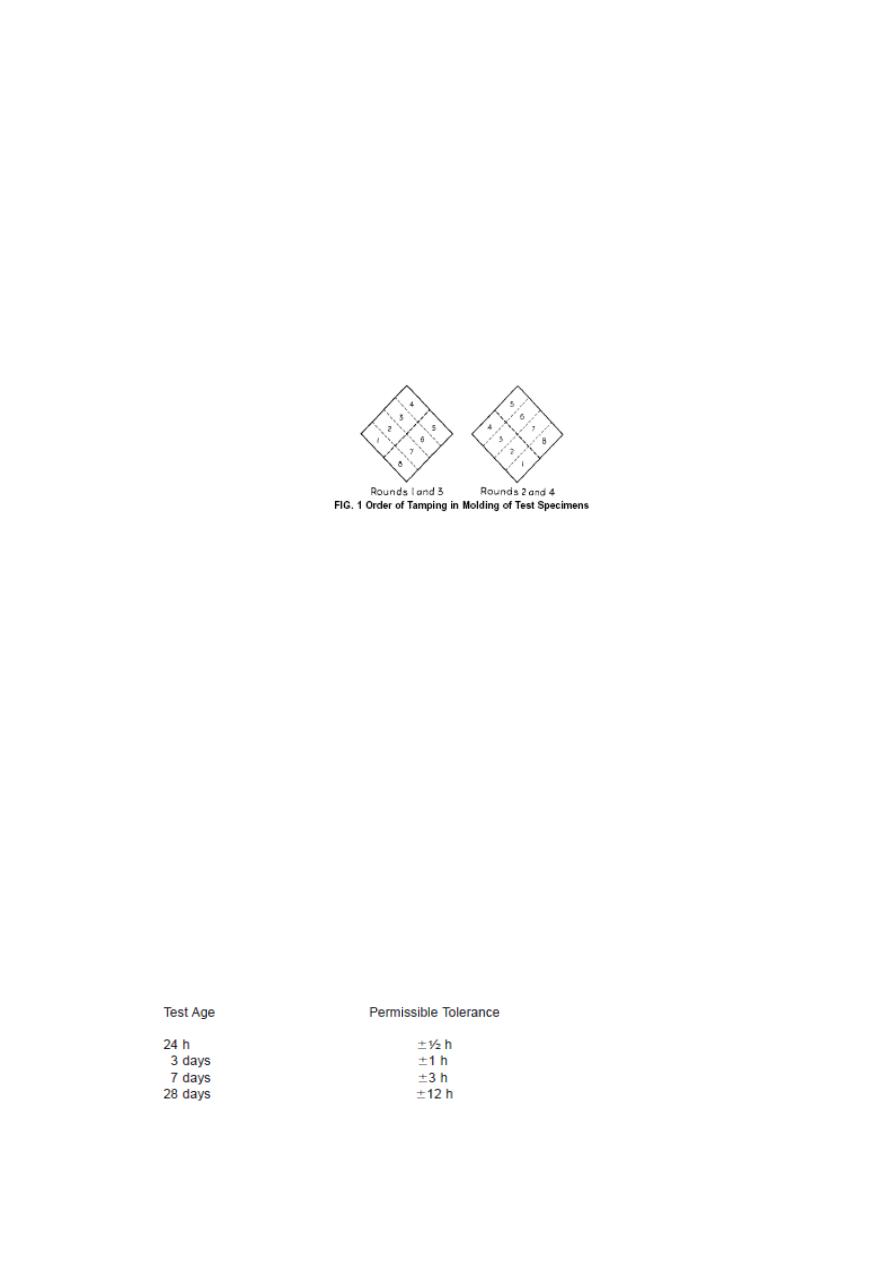

9.2 Molding Test Specimens:

Start molding the specimens within a total elapsed time of not more than

2 min and 30 s after completion of the original mixing of the mortar

batch. Place a layer of mortar about 1 in. or [25 mm] (approximately one

half of the depth of the mold) in all of the cube compartments. Tamp the

mortar in each cube compartment 32 times in about 10 s in 4 rounds, each

round to be at right angles to the other and consisting of eight adjoining

16

strokes over the surface of the specimen, as illustrated in Fig. 1.The 4

rounds of tamping (32 strokes) of the mortar shall be completed in one

cube before going to the next.

When the tamping of the first layer in all

of the cube compartments is completed, fill the compartments with the

remaining mortar and then tamp as specified for the first layer. On

completion of the tamping, the tops of all cubes should extend slightly

above the tops of the molds. Bring in the mortar that has been forced out

onto the tops of the molds with a trowel and smooth off the cubes by

drawing the flat side of the trowel (with the leading edge slightly raised)

once across the top of each cube at right angles to the length of the mold.

9.3 Storage of Test Specimens—Immediately upon completion of

molding, place the test specimens in the moist closet or moist room. Keep

all test specimens, immediately after molding, in the molds on the base

plates in the moist closet or moist room from 20 to 72 h with their upper

surfaces exposed to the moist air but protected from dripping water. If the

specimens are removed from the molds before 24 h, keep them on the

shelves of the moist closet or moist room until they are 24-h old, and then

immerse the specimens, except those for the 24-h test, in saturated lime

water in storage tanks constructed of noncorroding materials. Keep the

storage water clean by changing as required, keep these specimens in

water at a temperature of [23 ± 2°C] and of sufficient depth to completely

immerse each specimen until time of testing.

9.4 Determination of Compressive Strength:

9.4.1 Test the specimens immediately after their removal from the moist

closet in the case of 24-h specimens, and from storage water in the case

of all other specimens ,

All test specimens for a given test age shall be

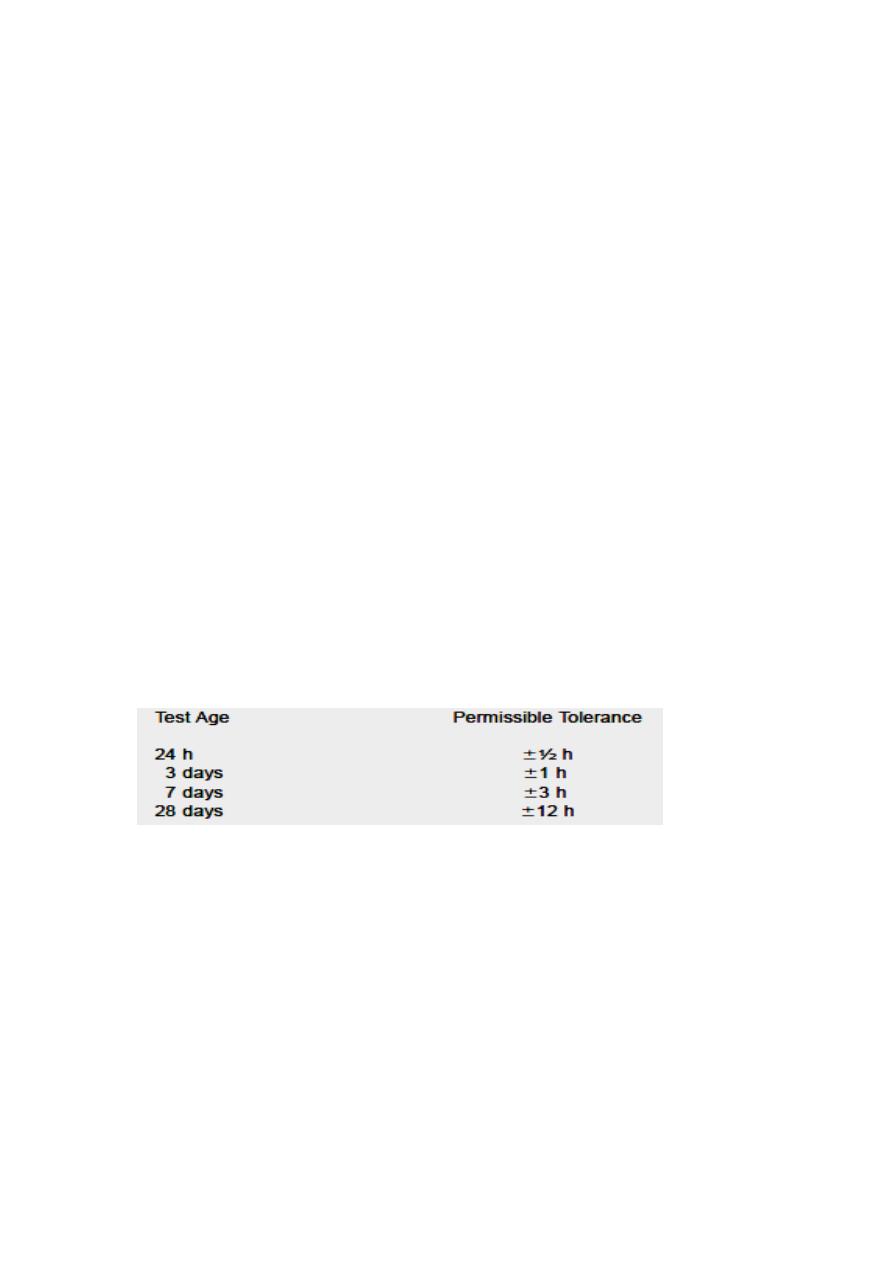

broken within the permissible tolerance prescribed as follows:

17

9.4.2 Wipe each specimen to a surface-dry condition, and remove any

loose sand grains or incrustations from the faces that will be in contact

with the bearing blocks of the testing machine.

9.4.3 Apply the load to specimen faces that were in contact with the true

plane surfaces of the mold. Apply the load rate with the range of [900 to

1800 N/S].

10. Calculation

Record the total maximum load indicated by the testing machine, and

calculate the compressive strength as follows:

fm = P/A (1)

where:

fm = compressive strength in [MPa],

P = total maximum load in [N], and

A=area of loaded surface [mm

2

].

18

Standard Test Method for Tensile Strength of Hydraulic C260

Cement Mortars

1. Scope

This test method covers the determination of the tensile strength of

hydraulic cement mortar by using the briquet specimen.

2. Significance and Use

Researchers in the field of hydraulic cement have recognized the need for

improved tensile strength. This test method allows for the determination

of tensile strength of a hydraulic cement mortar by casting and testing

briquet specimens.

3. Apparatus

3.1 Weighing Devices

3.2 Sieves:

3.3 Glass Graduates

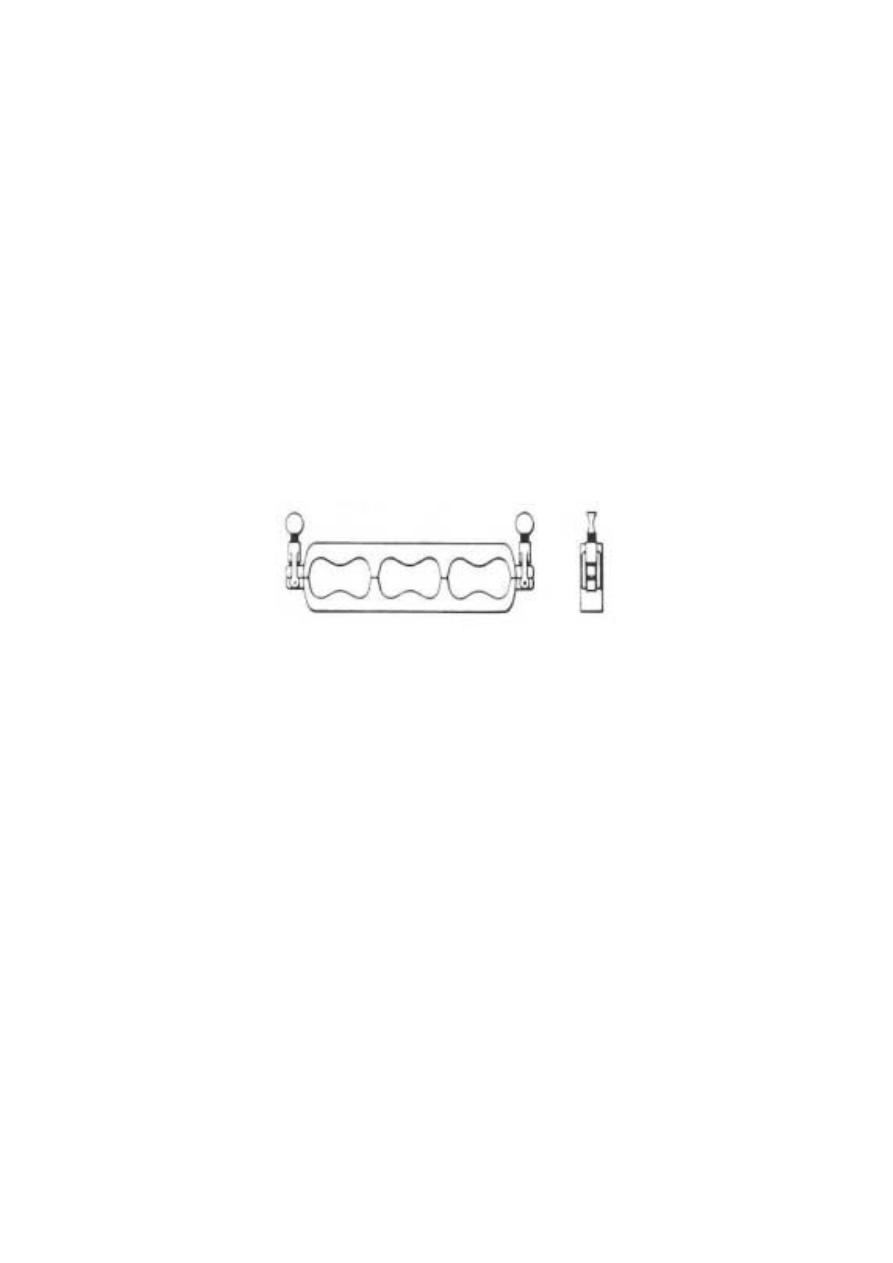

3.4 Briquet Molds

as shown in Fig. 1.

Fig. 1. Briquet Gang Mold

3.5 Trowel

3.6 Testing Machine .

3.7 standard sand.

4. Temperature and Humidity

4.1 Temperature—The temperature of the air in the vicinity of the mixing

slab, the dry materials, molds, base plates, and mixing bowl, shall be

maintained between [20 and 27.5°C].

4.2 Humidity—The relative humidity of the laboratory shall be not less

than 50 %.

5. Number of Briquets

Three or more briquets shall be made for each period of test specified.

6. Procedure

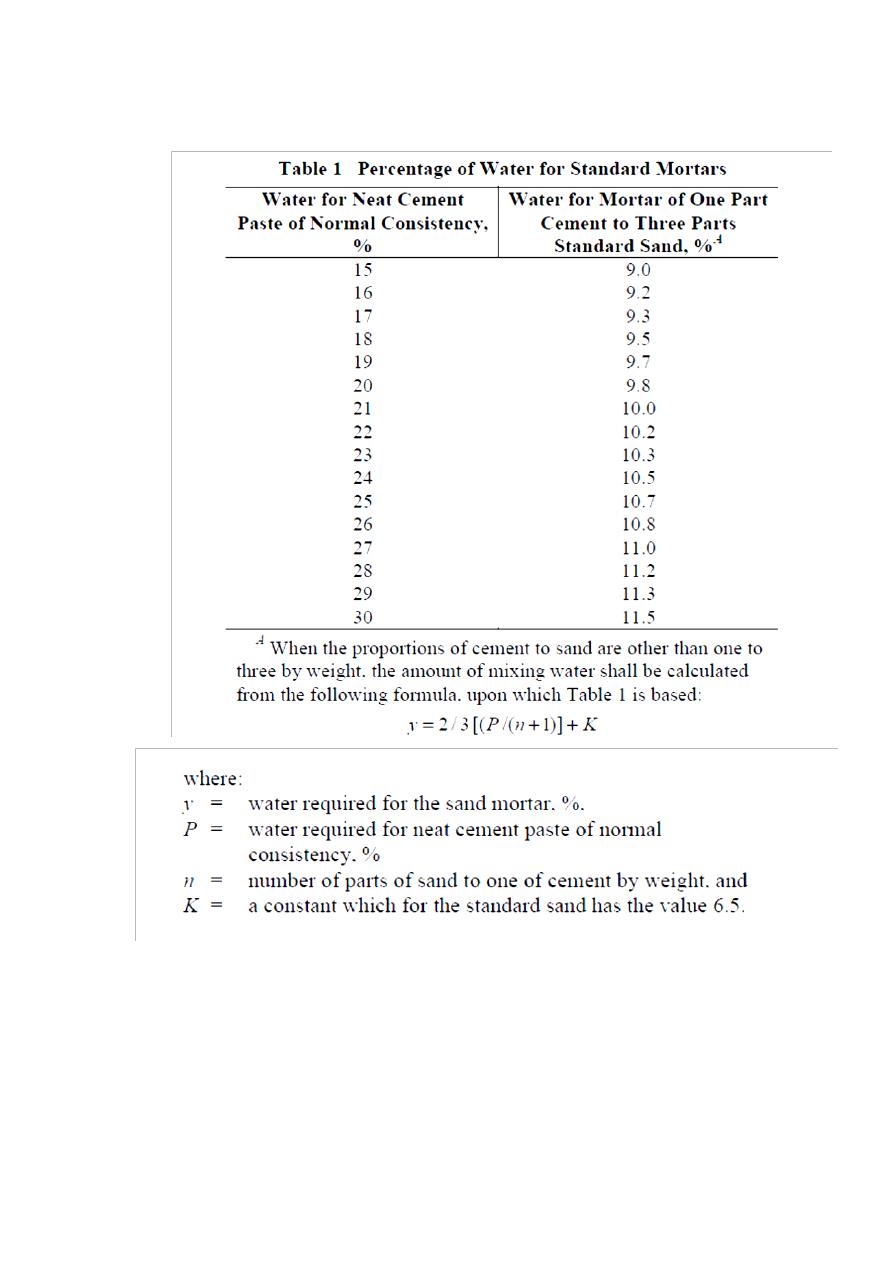

6.1 Proportioning, Consistency, and Mixing of Mortars:

6.1.1 The proportions of the standard mortar shall be 1 part cement to 3

parts standard sand by weight

.

The percentage of water used in the

standard mortar shall depend upon the percentage of water required to

produce a neat cement paste of normal consistency from the same sample

of cement and shall be as indicated in Table 1.

19

6.1.2 Weigh the dry materials, place them upon a smooth nonabsorbent

surface, mix dry, and form a crater in the center. Pour the proper

percentage of clean water into the crater, and turn the material on the

outer edge into the crater within 30 s by the aid of a trowel. After an

additional interval of 30 s for the absorption of the water, during which

21

interval lightly trowel the dry mortar around the outside of the cone over

the remaining mortar to reduce the evaporation losses and to promote

absorption, complete the operation by kneading with the hands for 1-1/2

min. During the operation of mixing, protect the hands with fitting rubber

gloves.

6.2 Molding Test Specimens:

Before being filled, thinly cover the molds with a film of mineral oil, then

fill the molds without compacting. Then press the mortar in with the

thumbs, applying the force 12 times to each briquet. Then bring the

mortar above the mold and smooth it off with a trowel. Cover the mold

with a plane glass or metal plate oiled with oil, and turn over the mold

and plates rotating the mold about its longitudinal axis

.

Remove the top

plate and repeat the operation of heaping, thumbing, and smoothing off.

6.3 Storage of Test Specimens:

Keep all test specimens, immediately after molding, in the molds on the

base plates in the moist closet or moist room for from 20 to 24 h then

immerse the specimens in saturated lime water in storage tanks

constructed of noncorroding materials.

6.4 Determination of Tensile Strength:

6.4.1 Test the briquet specimens immediately after their removal from the

moist closet for 24-h specimens, and from storage water for all other

specimens. Break all test specimens for a given test age within the

permissible tolerance pre. scribed in the following table:

6.4.2 Wipe each briquet to a surface-dry condition, and remove any loose

sand grains or incrustations from the surfaces that will be in contact with

the clips of the testing machine.

7. Calculation

Record the total maximum load indicated by the testing machine, and

calculate the compressive strength as follows:

fm = P/A

where:

fm = compressive strength in [MPa],

P = total maximum load in [N], and

A=area of failure surface [mm

2

].

21

Designation: C 151

Standard Test Method for Autoclave Expansion of Portland

Cement1

1. Scope

This test method covers determination of the autoclave expansion of

portland cement by means of a test on a neat cement specimen.

3. Apparatus

3.1 Weighing Devices and Weights, for determining the mass of materials

conforming to the requirements of Specification C 1005.

3.2 Glass Graduates, 200 or 250-mL capacity, and conforming to the

requirements of Practice C 490.

3.3 Molds, 1 by 1-in. (25.4 by 25.4-mm) cross section.

3.4 Flat Trowel, having a straight-edged steel blade.(100 to 150 mm) in

length.

3.5 Autoclave, consisting of a high-pressure steam vessel provided with a

thermometer well. The autoclave shall be equipped with an automatic

pressure control and a rupture disk with a bursting pressure of (2.4 MPa)

±5 %. In locations where the use of a rupture disk is not permitted, the

autoclave shall be equipped with a safety valve. In addition, the autoclave

shall be equipped with a vent valve to allow the escape of air during the

early part of the heating period and to release any steam pressure

remaining at the end of the cooling period. The pressure gage shall have a

nominal capacity of (4.1 MPa), a dial with a nominal diameter of (114

mm) and shall be graduated from (0 to 4.1 MPa) with scale divisions not

exceeding (0.03 MPa). The error in the gage shall not exceed (±0.02

MPa) at the operating pressure of (2 MPa). The capacity of the heating

unit shall be such that with maximum load (water plus specimens) the

pressure of the saturated steam in the autoclave may be raised to a gage

pressure of 2.0Mpa in 45 to 75 min from the time the heat is turned on.

The automatic pressure control shall be capable of maintaining the gage

pressure at (2 ± 0.07 MPa) for at least 3 h. A gage pressure of

2.0±0.07Mpa corresponds to a temperature of (216±2°C). The autoclave

shall be designed to permit the gage pressure to drop from 2.0Mpa to less

than 0.07 in 1 1⁄2h after the heat supply has been shut off.

3.5.1 Rupture Disk—The rupture disk shall be made of a material having

a tensile strength that is relatively insensitive to temperature in the range

68 to 420°F (20 to 216°C) .

3.6 Length Comparator—The comparator used for measuring length

change of specimens shall conform to the requirements of Practice C 490.

22

4. Temperature and Humidity

4.1 Molding Room—Maintain the temperature of the molding room, dry

materials and mixing water, and the relative humidity of the molding

room within the limits of Practice C 490.

4.2 Moist Storage Facilities—Maintain the temperature and humidity of

the moist storage facilities to the requirements of Specification C 511.

5. Preparation of Test Specimens

5.1 Mixing Cement Paste—Prepare the standard batch consisting of 650 g

of cement and sufficient water to give a paste of normal consistency.

5.2 Molding Specimens—Immediately following preparation of the time

of setting specimen or completion of mixing, mold the test specimen in

two approximately equal layers, each layer being compacted with the

thumbs or forefingers by pressing the paste into the corners, around the

gage studs, and

along the surface of the mold until a homogeneous specimen is obtained.

Compact the top layer, cut off the paste flush with the top of the mold

with a thin-edged trowel, and smooth the surface with a few strokes of the

flat trowel. During the operations of mixing and molding, protect the

hands with

rubber gloves.

5.3 Storage of Test Specimens—After filling the mold, place it in the

moist closet or moist room for at least 20 h.

6. Procedure

6.1 after molding, remove the specimens from the moist atmosphere,

immediately obtain a length comparator reading for each specimen, and

place in the autoclave at room temperature in a rack so that all sides of

the

specimen will be exposed to saturated steam. The autoclave shall contain

enough water, at an initial temperature of (20 to 28°C), to maintain an

atmosphere of saturated steam vapor during the entire test. Ordinarily 7 to

10 % of the volume of the autoclave should be occupied by the water.

6.2 To permit air to escape from the autoclave during the early portion of

the heating period, leave the vent valve open until steam begins to escape.

Close the valve and raise the temperature of the autoclave at a rate that

will bring the gage pressure of the steam to (2 MPa) in 45 to 75 min from

the time the heat is turned on. Maintain the (2 ± 0.07 MPa) pressure for 3

h. At the end of the 3-h period, shut off the heat supply and cool the

autoclave at such a rate that the pressure will be less than 0.07Mpa at the

end of 1 1/2 h. At the end of the 1 1/2h period, slowly release any

remaining pressure by partially opening the vent valve until atmospheric

pressure is attained. Then open the autoclave and place the test specimen

in water at a temperature above (90°C). Cool the water surrounding the

bars at a uniform rate by adding cold water so that the temperature of the

23

water will be lowered to \ (23°C) in 15 min. Maintain the water

surrounding the specimens at 23°C for an additional 15 min; then,

surface-dry the specimens and obtain a length comparator reading for

each specimen.

7. Calculation

Calculate the change in length of the test specimen by subtracting the

length comparator reading before autoclaving from that after autoclaving,

and report as percent of effective gage length to the nearest 0.01 %.

Report the percentage of increase in length as the autoclave expansion.

Indicate a decrease in length by a minus sign prefixed to the percent

value.

24

Designation: C 702

American Association State Highway and Transportation Officials

Standard: T 248

Standard Practice for Reducing Samples of Aggregate to Testing

Size1

1. Significance and Use

This practice provides procedures for reducing the large sample obtained

in the field or produced in the laboratory to a convenient size for

conducting a number of tests to describe the material and measure its

quality in a manner that the smaller test sample portion is most likely to

be a representation of the larger sample, and thus of the total supply.

2. Selection of Method

2.1 Fine Aggregate—Reduce the size of samples of fine aggregate that

are drier than the saturated-surface-dry condition using a mechanical

splitter according to Method A. Reduce the size of samples having free

moisture on the particle surfaces by quartering according to Method B, or

by treating as a miniature stockpile as described in Method C.

2.1.1 If the use of Method B or Method C is desired, and the sample does

not have free moisture on the particle surfaces, moisten the sample to

obtain free moisture on the particle surfaces, mix thoroughly, and then

reduce the sample size.

2.1.2 If use of Method A is desired and the sample has free moisture on

the particle surfaces, dry the sample to at least the saturated-surface-dry

condition, and then reduce the sample size.

2.2 Coarse Aggregates and Mixtures of Coarse and Fine Aggregates—

Reduce the sample using a mechanical splitter in accordance with

Method A (preferred method) or by quartering in accordance with

Method B. The miniature stockpile Method C is not permitted for coarse

aggregates or mixtures of coarse and fine aggregates.

Weight of sampling

Size of particles(mm) Size of particles (in)

Minimum weight of

sample

≥ 25

≥ 1.0

50

5< max. agg<25

3/16<Max.agg<1.0

25

<5

<3/16

13

25

METHOD A—MECHANICAL SPLITTER

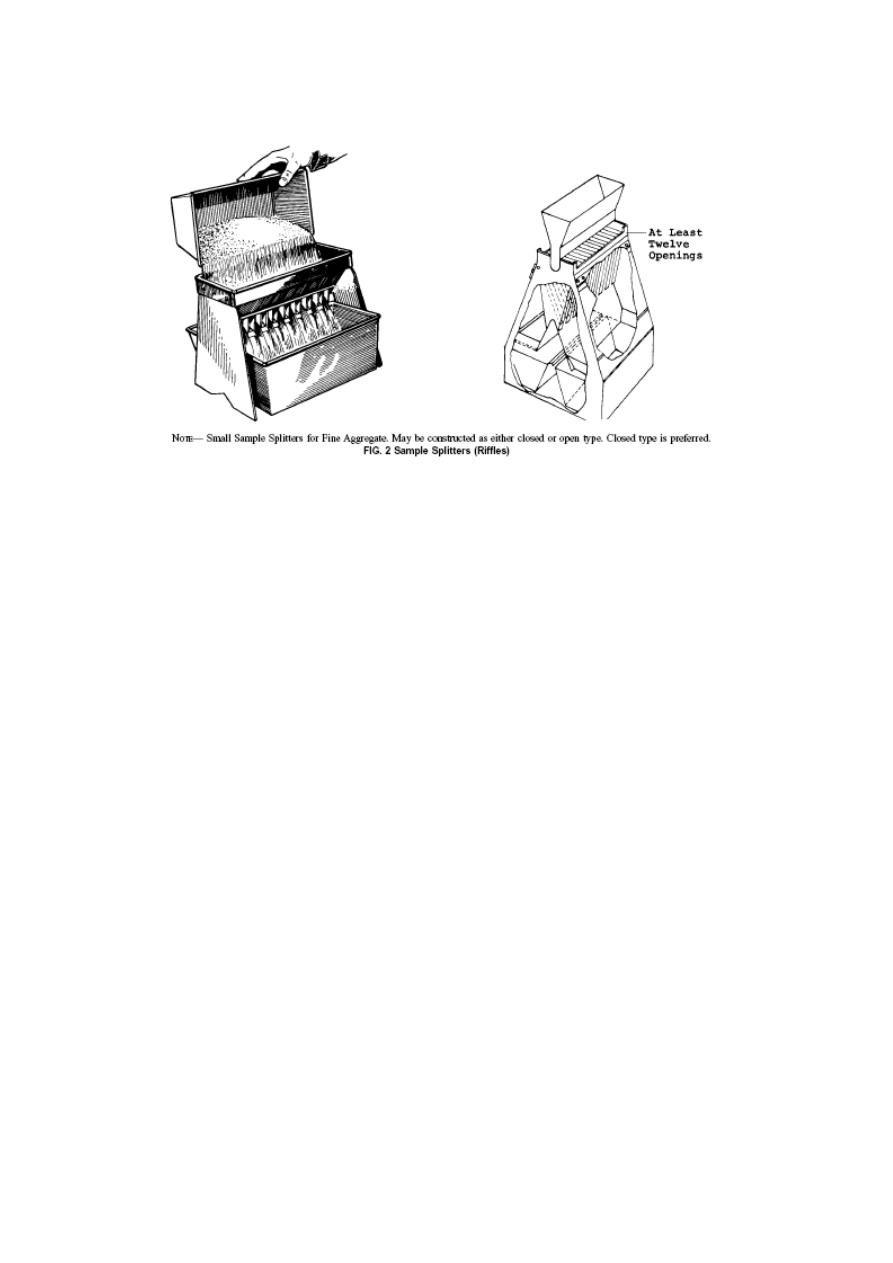

3. Apparatus

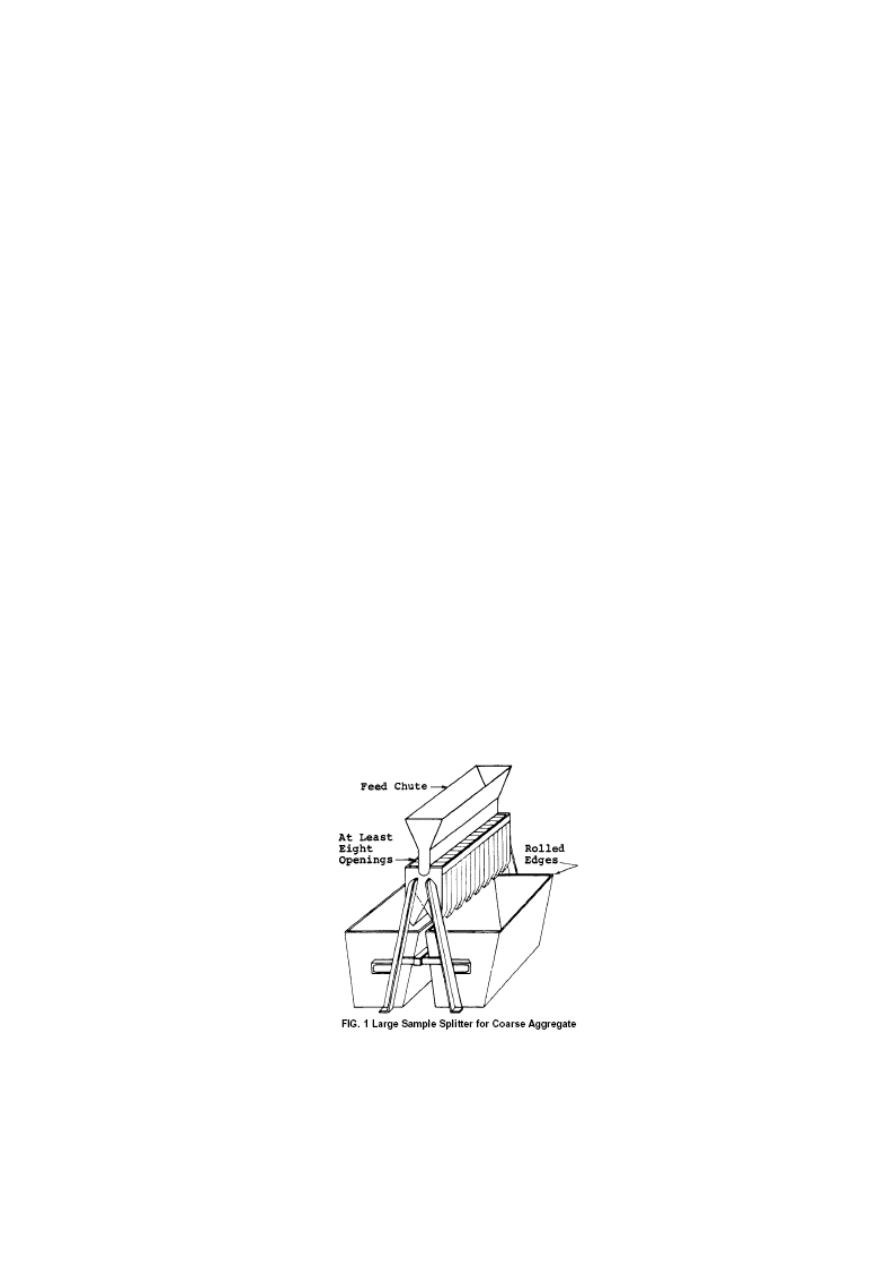

3.1 Sample Splitter—Sample splitters shall have an even number of equal

width chutes, but not less than a total of eight for coarse aggregate, or

twelve for fine aggregate, which discharge alternately to each side of the

splitter. For coarse aggregate and mixed aggregate, the minimum width of

the individual chutes shall be approximately 50 % larger than the largest

particles in the sample to be split. For dry fine aggregate in which the

sample will pass the 9.5-mm (3⁄8-in.) sieve , a splitter having chutes 12.5

to 20 mm wide shall be used. The splitter shall be equipped with two

receptacles to hold the two halves of the sample following splitting. It

shall also be equipped with a straight edged pan. The splitter and

accessory equipment shall be so designed that the sample will flow

smoothly without restriction or loss of material (see Fig. 1 and Fig. 2).

4. Procedure

4.1 Place the original sample in the pan and uniformly distribute it from

edge to edge, so that when it is introduced into the chutes, approximately

equal amounts will flow through each chute. Reintroduce the portion of

the sample in one of the receptacles into the splitter as many times as

necessary to reduce the sample to the size specified for the intended test.

Reserve the portion of material collected in the other receptacle for

reduction in size for other tests, when required.

26

METHOD B—QUARTERING

5. Apparatus

5.1 Apparatus shall consist of a shovel, or trowel; a broom or brush; and a

canvas blanket approximately 2 by 2.5 m.

6. Procedure

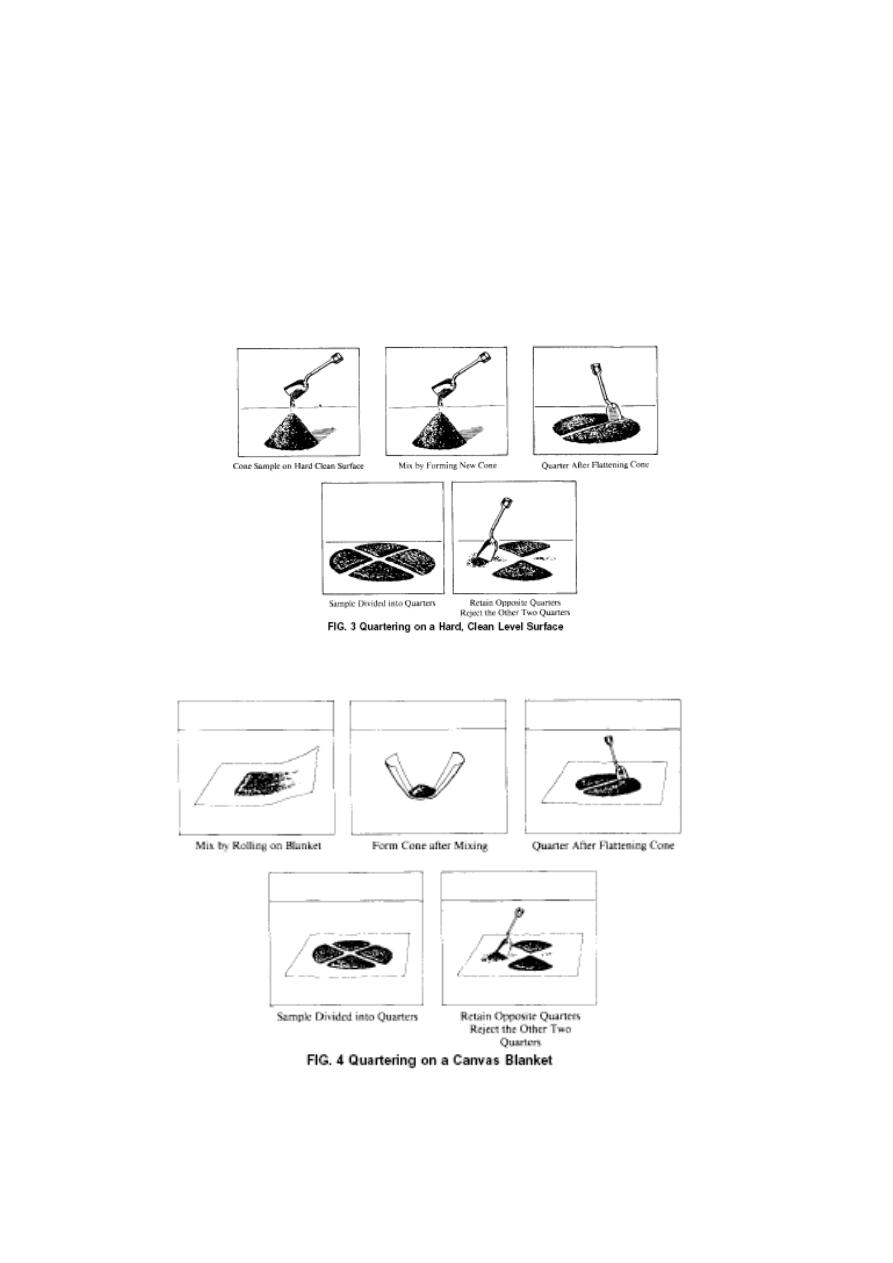

6.1.1 Place the original sample on a hard, clean, level surface where there

will be neither loss of material nor the accidental addition of foreign

material. Mix the material by turning the entire sample over three times.

With the last turning, shovel the entire sample into a conical pile.

Carefully flatten the conical pile to a uniform thickness and diameter by

pressing down the apex with a shovel. The diameter should be

approximately four to eight times the thickness. Divide the flattened mass

into four equal quarters with a shovel or trowel and remove two

diagonally opposite quarters, including all fine material, and brush the

cleared spaces clean. Successively mix and quarter the remaining material

until the sample is reduced to the desired size (Fig. 3).

6.1.2 As an alternative to the procedure described in 6.1.1, when the floor

surface is uneven, place the field sample on a canvas blanket and mix

with a shovel as described in 6.1.1, or by alternately lifting each corner of

the canvas and pulling it over the sample toward the diagonally opposite

corner causing the material to be rolled. Flatten the pile as described in

6.1.1. Divide the sample as described in 6.1.1, or if the surface beneath

the blanket is uneven, insert a stick or pipe beneath the blanket and under

27

the center of the pile, then lift both ends of the stick, dividing the sample

into two equal parts. Remove the stick leaving a fold of the blanket

between the divided portions. Insert the stick under the center of the pile

at right angles to the first division and again lift both ends of the stick,

dividing the sample into four equal parts. Remove two diagonally

opposite quarters, being careful to clean the fines from the blanket.

Successively mix and quarter the remaining material until the sample is

reduced to the desired size (Fig. 4).

METHOD C—MINIATURE STOCKPILE SAMPLING

(DAMP FINE AGGREGATE ONLY)

28

7. Apparatus

7.1 Apparatus shall consist of a straight-edged scoop, shovel, or trowel

for mixing the aggregate, and either a small sampling, small scoop, or

spoon for sampling.

8. Procedure

8.1 Place the original sample of damp fine aggregate on a hard clean,

level surface where there will be neither loss of material nor the

accidental addition of foreign material. Mix the material thoroughly by

turning the entire sample over three times. With the last turning, shovel

the entire sample into a conical pile. If desired, flatten the conical pile to a

uniform thickness and diameter by pressing down the apex with a shovel

so that each quarter sector of the resulting pile will contain the material

originally in it. Obtain a sample for each test by selecting at least five

increments of material at random locations from the miniature stockpile,

using any of the sampling devices described in 7.1.

29

Standard Test Method for

Materials Finer than 75-μm (No. 200) Sieve in Mineral Aggregates by

Washing1

1. Scope

1.1 This test method covers determination of the amount of material finer

than a 75-μm (No. 200) sieve in aggregate by washing. Clay particles and

other aggregate particles that are dispersed by the wash water, as well as

water-soluble materials, will be removed from the aggregate during the

test.

1.2 Two procedures are included, one using only water for the washing

operation, and the other including a wetting agent to assist the loosening

of the material finer than the 75-μm (No. 200) sieve from the coarser

material.

2. Significance and Use

Plain water is adequate to separate the material finer than 75 μm from the

most aggregates.

3. Apparatus and Materials

3.1 Balance—A balance or scale readable and accurate to 0.1 g.

3.2 Sieves—A nest of two sieves, the lower being a 75-μm (No. 200)

sieve and the upper a 1.18-mm (No. 16) sieve.

3.3 Container—A pan sufficient to contain the sample covered with

water and to permit vigorous agitation without loss of any part of the

sample or water.

3.4 Oven—An oven of sufficient size, capable of maintaining a uniform

temperature of 110 ±5°C.

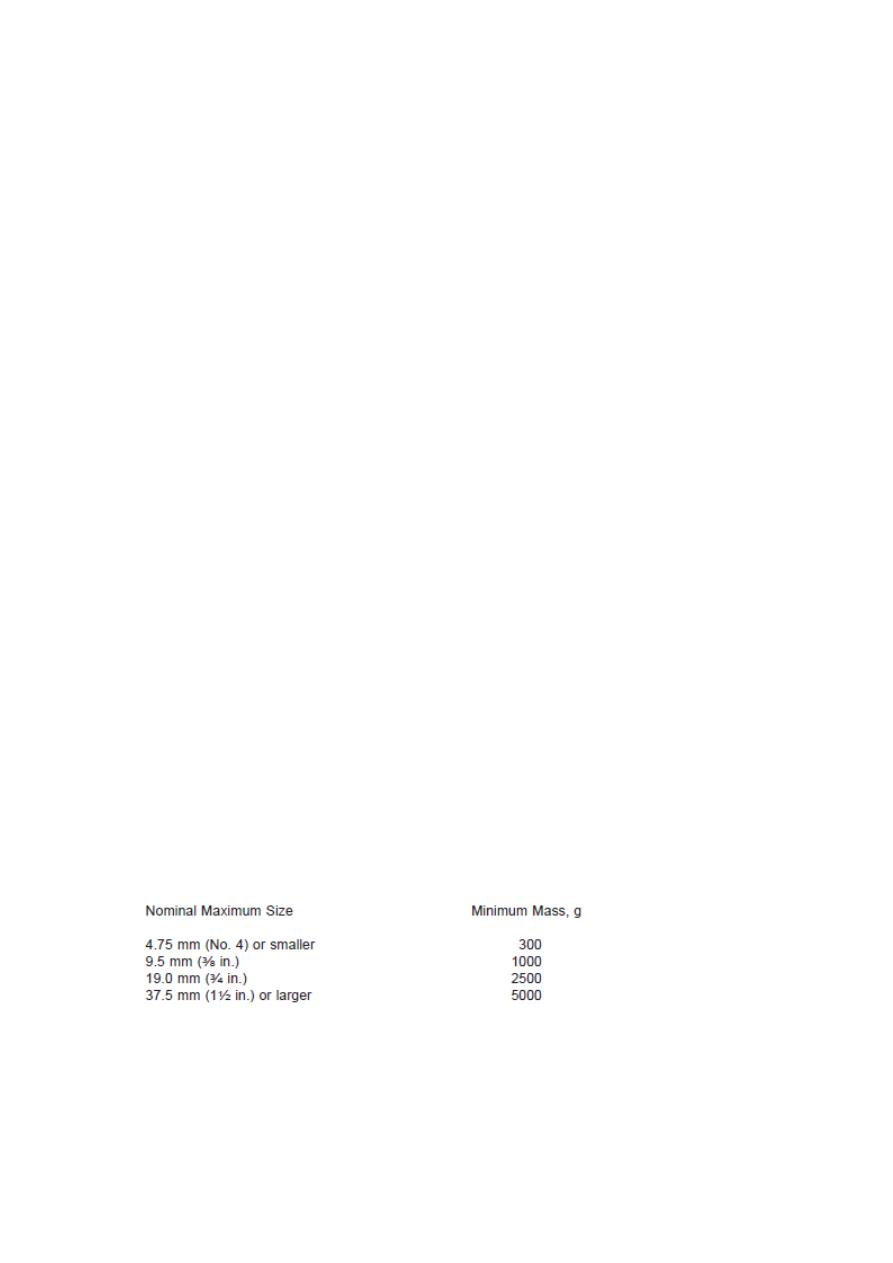

4. Sampling

Thoroughly mix the sample of aggregate to be tested and reduce the

quantity to an amount suitable for testing using the applicable methods

described in Practice C 702. The mass of the test sample, after drying,

shall conform with the following:

5. Procedure A—Washing with Plain Water

5.1 Dry the test sample to constant mass at a temperature of 110 ± 5°C.

Determine the mass test sample.

31

5.2 After drying and determining the mass, place the test sample in the

container and add sufficient water to cover it. No detergent, dispersing

agent shall be added to the water. Agitate the sample with sufficient vigor

to result in complete separation of all particles finer than the 75-μm (No.

200) sieve from the coarser particles, and to bring the fine material into

suspension. Immediately pour the wash water containing the suspended

and dissolved solids over the nested sieves, arranged with the coarser

sieve on top. Take care to avoid the exiting coarser particles from the

sample.

5.3 Add a second charge of water to the sample in the container, agitate,

and decant as before. Repeat this operation until the wash water is clear.

5.4 Return all material retained on the nested sieves by flushing to the

washed sample. Dry the washed aggregate to constant mass at a

temperature of 110 ± 5°C and determine the mass of the sample.

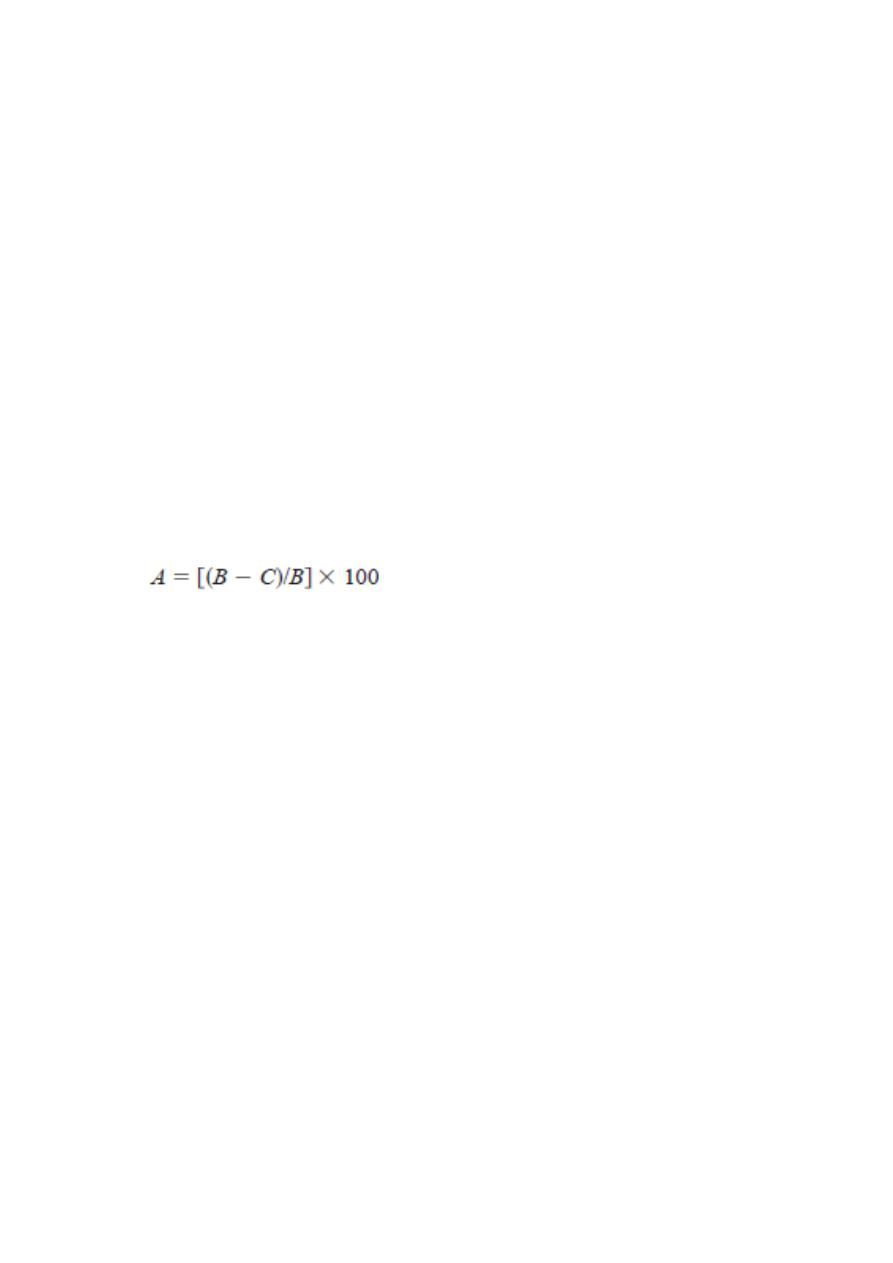

6. Calculation

6.1 Calculate the amount of material passing a 75-μm (No. 200) sieve by

washing as follows:

where:

A = Percentage of material finer than a 75-μm (No. 200) sieve by

washing.

B = Original dry mass of sample, g.

C = Dry mass of sample after washing, g.

31

Designation: C 127

Standard Test Method for

Specific Gravity and Absorption of Coarse Aggregate1

1. Scope

1.1 This test method covers the determination of specific gravity and

absorption of coarse aggregate. The specific gravity may be expressed as

bulk specific gravity, bulk specific gravity (SSD) (saturated-surface-dry),

or apparent specific gravity.

2. Definitions:

2.1 Absorption—the increase in the weight of aggregate due to water in

the pores of the material, but not including water adhering to the outside

surface of the particles, expressed as a percentage of the dry weight. The

aggregate is considered “dry” when it has been maintained at a

temperature of 110 ± 5°C for sufficient time to remove all water.

2.2 Specific gravity—the ratio of the mass (or weight in air) of a unit

volume of a material to the mass of the same volume of water. Values are

dimensionless.

2.3 Apparent specific gravity—the ratio of the weight in air of a unit

volume of the impermeable portion of aggregate at to the weight in air of

an equal volume of distilled water.

2.4 Bulk specific gravity—the ratio of the weight in air of a unit volume

of aggregate (including the permeable and impermeable voids in the

particles, but not including the voids between particles) to the weight in

air of an equal volume distilled water.

2.5 Bulk specific gravity (SSD)—the ratio of the weight in air of a unit

volume of aggregate, including the weight of water within the voids filled

to the extent achieved by submerging in water for approximately 24 h

(but not including the voids between particles), compared to the weight in

air of an equal volume of distilled.

3. Summary of Test Method

A sample of aggregate is immersed in water for approximately 24 h to

essentially fill the pores. It is then removed from the water, the water

dried from the surface of the particles, and weighed. Subsequently the

sample is weighed while submerged

in water. Finally the sample is oven-dried and weighed it. Using the

weights thus obtained and formulas in this test method, it is possible to

calculate three types of specific gravity and absorption.

4. Significance and Use

4.1 Bulk specific gravity is the characteristic generally used for

calculation of the volume occupied by the aggregate in various mixtures

containing aggregate, Bulk specific gravity is also used in the

computation of voids in aggregate in Test Method C 29. Bulk specific

32

gravity (SSD) is used if the aggregate is wet, that is, if its absorption has

been satisfied. Conversely, the bulk specific gravity (oven-dry) is used for

computations when the aggregate is dry or assumed to be dry.

4.2 Apparent specific gravity is the relative density of the solid material

making up the particles not including the pore space within the particles

which is accessible to water.

4.3 Absorption values are used to calculate the change in the weight of an

aggregate due to water absorbed in the pore spaces.

5. Apparatus

5.1 Balance—A weighing device that is sensitive, readable, and accurate

to 0.5 g. The balance shall be equipped with suitable apparatus for

suspending the sample container in water.

5.2 Sample Container—A wire basket of 3.35 mm (No. 6) or finer mesh.

5.3 Water Tank—A watertight tank into which the sample container may

be placed while suspended below the balance.

5.4 Sieves—A 4.75-mm (No. 4) sieve

6. Sampling

6.1 Mix the sample of aggregate and reduce it to the approximate quantity

needed using the procedures in Methods C 702. Reject all material

passing a 4.75-mm

(No. 4) sieve by dry sieving and washing to remove other coatings from

the surface.

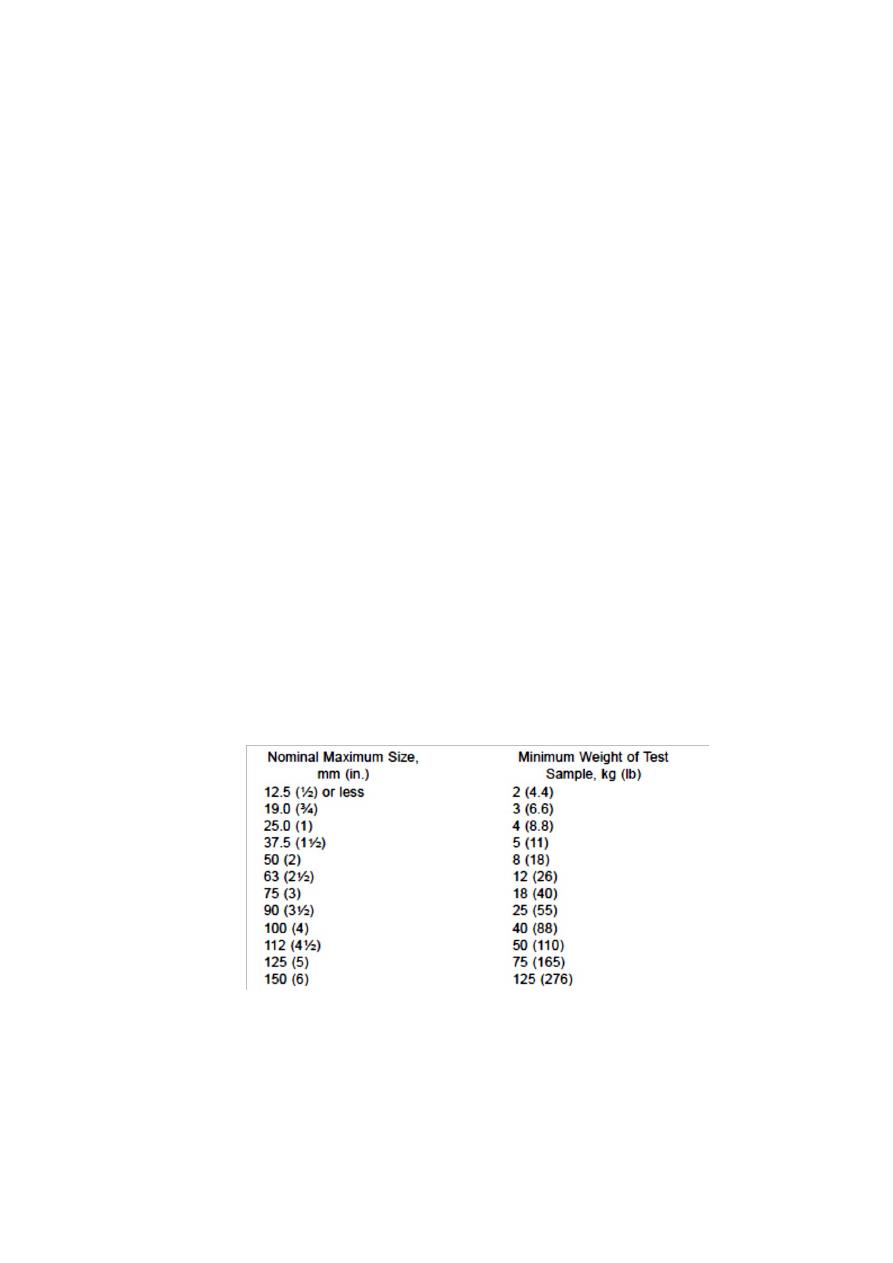

6.2 The minimum weight of test sample to be used is given below.

8. Procedure

7. Procedure

7.1 Immerse the aggregate in water at room temperature for a period of

24 ± 4 h.

7.2 Remove the test sample from the water and roll it in a large absorbent

cloth until all visible of water are removed. Wipe the larger particles

individually. Take care to avoid evaporation of water from aggregate

33

pores during the surface-drying operation. Weigh and record the test

sample in the saturated surface-dry condition.

7.3 After weighing, immediately place the saturated surface- dry test

sample in the sample container and determine its weight in water at 23±

1.7°C , having a density

of 997 ± 2 kg/m

3

. Take care to remove all entrapped air before weighing

by shaking the container while immersed.

7.4 Dry the test sample to constant weight at a temperature of 110 ± 5°C,

cool in air at room temperature 1 to 3 h, or until the aggregate has cooled

to a temperature that is comfortable to handle (approximately 50°C),

weigh and record the dry sample.

8. Calculations

8.1 Specific Gravity:

8.1.1 Bulk Specific Gravity—Calculate the bulk specific gravity as

follows:

A = weight of oven-dry test sample in air, g,

B = weight of saturated-surface-dry test sample in air, g,

C = weight of saturated test sample in water, g.

8.1.2 Bulk Specific Gravity (Saturated-Surface-Dry)

8.1.3 Apparent Specific Gravity

8.2 Absorption

34

Standard Test Method for

Bulk Density (“Unit Weight”) and Voids in Aggregate1

1. Scope

1.1 This test method covers the determination of bulk density (“unit

weight”) of aggregate in a compacted or loose condition, and calculated

voids between particles in fine, coarse, or mixed aggregates based on the

same determination.

This test method is applicable to aggregates not

exceeding 5 in.

[125 mm] in nominal maximum size.

3. Terminology

3.1 bulk density of aggregate, the mass of a unit volume of bulk

aggregate material, in which the volume includes the volume of the

individual particles and the volume of the voids between the particles.

Expressed in lb/ft3 [kg/m3].

3.2 unit weight, weight (mass) per unit volume.

3.3 voids in unit volume of aggregate, the space between particles in an

aggregate mass not occupied by solid mineral matter. Voids within

particles, either permeable or impermeable, are not included in voids as

determined by this test method.

4. Significance and Use

4.1 This test method is often used to determine bulk density values that

are necessary for use for many methods of selecting proportions for

concrete mixtures.

4.2 The bulk density also may be used for determining mass/volume

relationships for conversions in purchase agreements.

4.3 A procedure is included for computing the percentage of voids

between the aggregate particles based on the bulk density determined by

this test method.

5. Apparatus

5.1 Balance

5.2 Tamping Rod—A round, straight steel rod, 5⁄8 in. [16 mm] in

diameter and approximately 24 in. [600 mm] in length.

5.3 Measure—A cylindrical metal measure, preferably provided with

handles.

It shall be watertight, with the top and bottom true and even, and

sufficiently rigid to retain its form under rough usage. The measure shall

have a height approximately equal to the diameter, but in no case shall the

height be less than 80 % nor more than 150 % of the diameter The top

rim shall be smooth and plane within 0.01 in. [0.25 mm] and shall be

35

parallel to the bottom within 0.5. The interior wall of the measure shall be

a smooth and continuous surface.

5.4 Shovel or Scoop—A shovel or scoop of convenient size for filling the

measure with aggregate.

5.5 Calibration Equipment—A piece of plate glass, at least 1⁄4 in. [6 mm]

thick and at least 1 in. [25 mm] larger than the diameter of the measure to

be calibrated.

6. Sampling

6.1 Obtain the sample in accordance with Practice D 75, and reduce to

test sample size in accordance with Practice C 702.

7. Test Sample

7.1 The size of the sample shall be approximately 125 to 200 % of the

quantity required to fill the measure, and shall be handled in a manner to

avoid segregation. Dry the aggregate sample to essentially constant mass,

preferably in an oven at

230 ± 9°F [110 ±

6 °C].

8. Calibration of Measure

8.1 Fill the measure with water at room temperature and cover with a

piece of plate glass in such a way as to eliminate bubbles and excess

water.

8.2 Determine the mass of the water in the measure using the balance .

8.3 Calculate the volume, V, of the measure by dividing the mass of the

water required to fill the measure by its density.

9. Selection of Procedure

9.1The shoveling procedure for loose bulk density shall be used.

Otherwise, the compact bulk density shall be determined by the rodding

procedure for aggregates having a nominal maximum size of 1.5 in. [37.5

mm] or less, or by the jigging procedure for aggregates having a nominal

maximum size greater than 1.5 in. [37.5 mm] and not exceeding 5 in.

[125 mm].

10. Rodding Procedure

10.1 Fill the measure one-third full and level the surface with the fingers.

Rod the layer of aggregate with 25 strokes.

Fill the measure two-thirds

full and again level and rod as above. Finally, fill the measure to

overflowing and rod again in the

manner previously mentioned. Level the surface of the aggregate with the

fingers or a straightedge.

36

10.2 In rodding the first layer, do not allow the rod to strike the bottom of

the measure. In rodding the second and third layers, use vigorous effort,

but not more force than to cause the tamping rod to penetrate to the

previous layer of aggregate.

10.3 Determine the mass of the measure plus its contents, and the mass of

the measure alone, and record the values to the nearest 0.1 lb [0.05 kg].

11. Shoveling Procedure

11.1 Fill the measure to overflowing by means of a shovel or scoop,

discharging the aggregate from a height not to exceed 2 in. [50 mm]

above the top of the measure. Exercise care to prevent, so far as possible,

segregation of the particle sizes of which the sample is composed. Level

the surface of the aggregate with the fingers or a straightedge .

11.2 Determine the mass of the measure plus its contents, and the mass of

the measure alone, and record the values to the nearest 0.1 lb [0.05 kg].

12. Calculation

12.1 Bulk Density—Calculate the bulk density for the rodding, jigging, or

shoveling procedure as follows:

M =(G – T)/V (1)

where:

M = bulk density of the aggregate, lb/ft

3

[kg/m

3

],

G =mass of the aggregate plus the measure, lb [kg],

T = mass of the measure, lb [kg],

V = volume of the measure, ft

3

[m

3

], and

12.1.1 The bulk density determined by this test method is for aggregate in

an oven-dry condition. If the bulk density in terms of saturated-surface-

dry (SSD) condition is desired, use the exact procedure in this test

method, and then calculate the

SSD bulk density using the following formula:

Mssd=M[1 +A/100] (2)

where:

MSSD = bulk density in SSD condition, lb/ft

3

[kg/m

3

], and A = %

absorption, determined in accordance with Test Method C 127 or Test

Method C 128.

12.2 Void Content—Calculate the void content in the aggregate using the

bulk density determined by either the rodding, jigging, or shoveling

procedure, as follows:

% Voids = 100[(S * W)- M]/(S * W) (3)

where:

M = bulk density of the aggregate, lb/ft

3

[ kg/m

3

],

37

S = bulk specific gravity (dry basis) as determined in accordance with

Test Method C 127 or Test Method C 128,

W= density of water =1000 kg/m

3

38

Standard Test Method for Sieve Analysis of Fine and Coarse

Aggregates C 136

1. Scope

1.1 This test method covers the determination of the particle size

distribution of fine and coarse aggregates by sieving.

2. Summary of Test Method

2.1 A sample of dry aggregate of known mass is separated through a

series of sieves of progressively smaller openings for determination of

particle size distribution.

3. Significance and Use

3.1 This test method is used primarily to determine the grading of

materials proposed for use as aggregates. The results are used to

determine commitment of the particle size distribution with applicable

specification requirements and to provide necessary data for developing

relationships concerning porosity and packing.

3.2 Accurate determination of material finer than the 75-μm (No. 200)

sieve cannot be achieved by use of this method alone. Test Method C 117

for material finer than 75-μm sieve by washing should be taken in

account.

4. Apparatus

4.1 Balances—Balances or scales used in testing fine and coarse

aggregate shall have readability and accuracy as follows:

4.1.1 For fine aggregate, readable to 0.1 g and accurate to 0.1 g.

4.1.2 For coarse aggregate, or mixtures of fine and coarse aggregate,

readable and accurate to 0.5 g .

4.2 Sieves—The sieve cloth shall be mounted on frames constructed in a

manner that will prevent loss of material during sieving.

4.3 Mechanical Sieve Shaker—A mechanical sieving device, if used,

shall create motion of the sieves to cause the particles to bounce, tumble,

or otherwise turn so as to present different orientations to the sieving

surface.

4.4 Oven—An oven of appropriate size capable of maintaining a uniform

temperature of 110 ± 5°C (230± 9°F).

39

5. Sampling

5.1 Sample the aggregate in accordance with Practice C 702.

5.2 Fine Aggregate—The size of the test sample, after drying, shall be

300 g minimum.

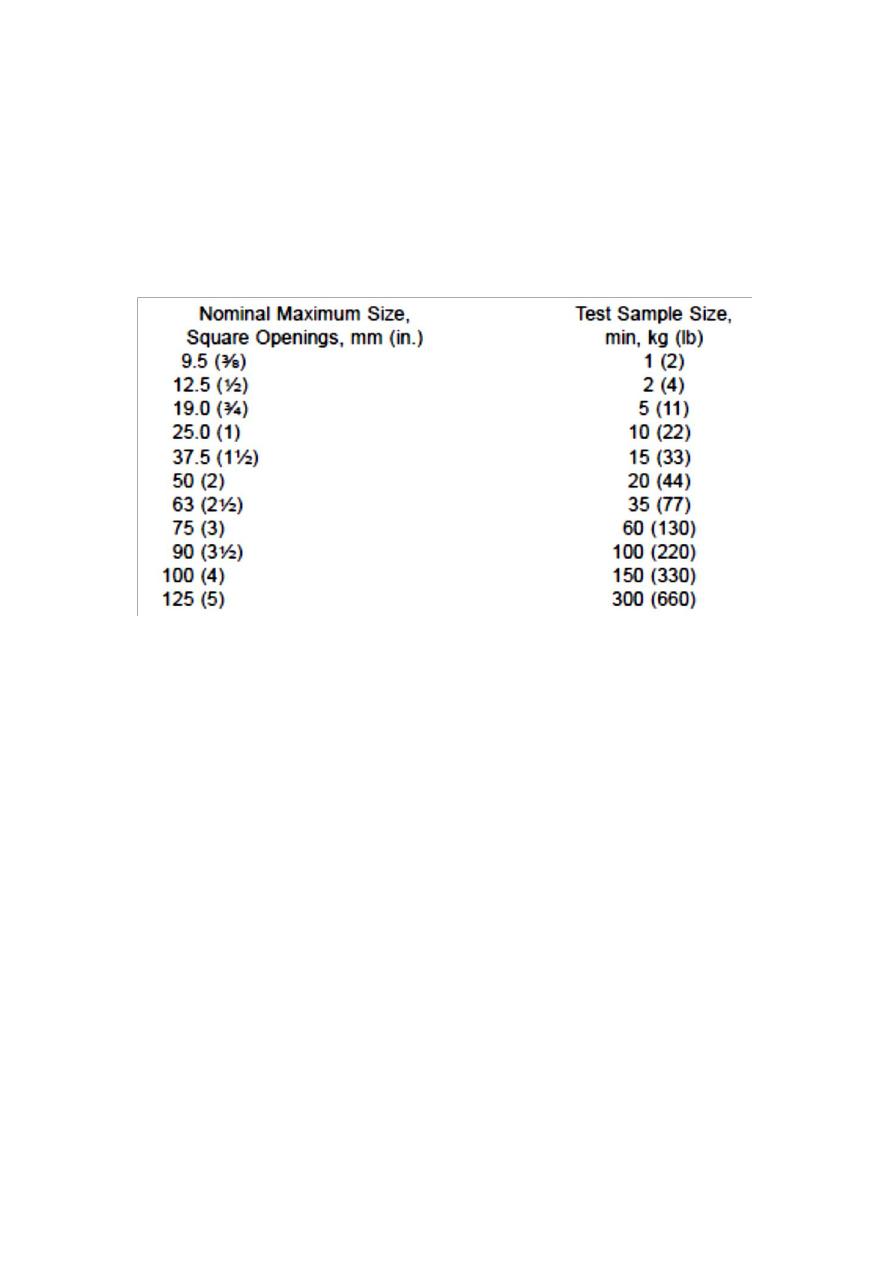

5.3 Coarse Aggregate—The size of the test sample of coarse aggregate

shall conform with the following:

5.4 Coarse and Fine Aggregate Mixtures—The size of the test sample of

coarse and fine aggregate mixtures shall be the same as for coarse

aggregate in 5.3.

6. Procedure

6.1 Dry the sample to constant mass at a temperature of 110 ± 5°C (230 ±

9°F).

6.2 Select sieves with suitable openings present the information required

by the specifications covering the material to be tested. Use additional

sieves as desired or necessary to provide other information, such as

fineness modulus, or to regulate the amount of material on a sieve. Nest

the sieves in order of decreasing size of opening from top to bottom and

place the sample on the top sieve. Agitate the sieves by hand or by

mechanical sieve shaker for a sufficient period, established by trial or

checked by measurement on the actual test sample.

6.3 Determine the mass of each size increment on a scale by using

balance. The total mass of the material after sieving should check closely

with original mass of sample placed on the sieves. If the amounts differ

by more than 0.3 %, based on the original dry sample mass, the results

should not be used for acceptance purposes.

41

7. Calculation

7.1 Calculate percentages passing, total percentages retained. If the same

test sample was first tested by Test Method C 117, include the mass of

material finer than the 75-μm (No. 200) size by washing in the sieve

analysis calculation; and use the total dry sample mass prior to washing in

Test Method C 117 as the basis for calculating all the percentages.

7.2 Calculate the fineness modulus, when required, by adding the total

percentages of material in the sample that is coarser than each of the

following sieves (cumulative percentages retained), and dividing the sum

by 100: 150-μm (No. 100), 300-μm (No. 50), 600-μm (No. 30), 1.18-mm

(No. 16), 2.36-mm (No. 8), 4.75-mm (No. 4), 9.5-mm (3⁄8-in.), 19.0-mm

(3⁄4-in.), 37.5-mm (11⁄2-in.), and larger, increasing in the ratio of 2 to 1.

According to ASTM C33

The Percentage passing for sand %

Percentage

passing %

Sieve

B.S mm

Sieve size

ASTM

100

9.5,10

3/8

95-100

4.75

No.4

80-100

2.36

No.8

50-85

1.18

No. 16

25-60

0.6

No.30

5-30

0.3

No.50

0-10

0.15

No.100

0

pan

The Percentage passing for gravel %

Percentage

passing %

Sieve

mm B.S

Sieve size

ASTM

100

37.5

1 1/2

90-100

25

1

40-85

19

3/4

10-40

12.5

1/2

0-15

9.5

No.16

0-5

4.75

No.4

41

Standard Test Method for Slump of Hydraulic-Cement Concrete /C

143

1. Significance and Use

1.1 This test method covers determination of slump of hydraulic-cement

concrete, both in the laboratory and in the field.

1.2 This test method is not considered applicable to nonplastic and non-

cohesive concrete.

1.3 This test method is considered applicable to plastic concrete having

coarse aggregate up to 1 1/2 in. [37.5 mm] in size.

2. Summary of Test Method

A sample of freshly mixed concrete is placed and compacted by rodding

in a mold shaped as the frustum of a cone. The mold is raised, and the

concrete allowed to subside. The vertical distance between the original

and displaced position of the center of the top surface of the concrete is

measured and reported as the slump of the concrete.

3. Apparatus

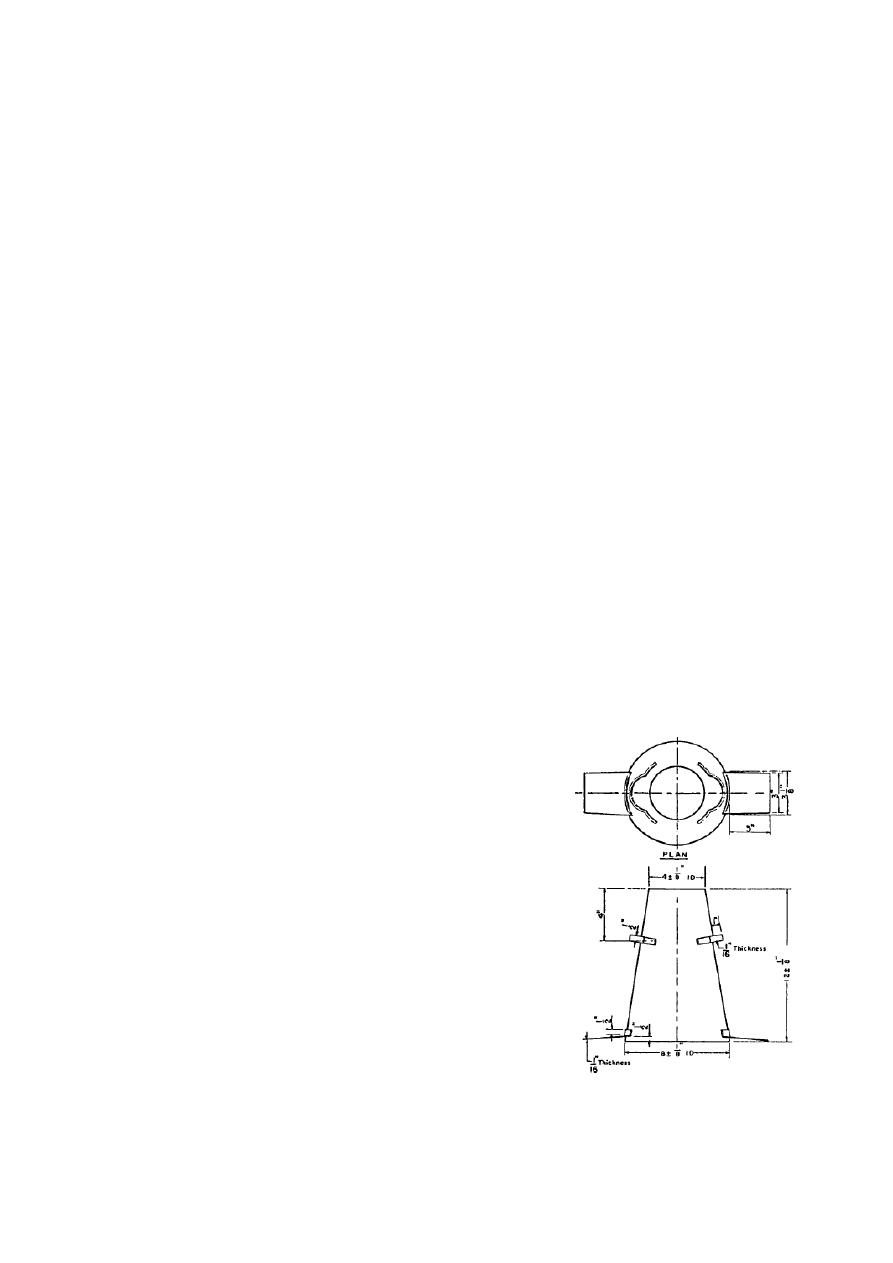

3.1 Mold—The test specimen shall be formed in a mold made of metal

not readily attacked by the cement paste. The metal shall not be thinner

than 0.060 in. [1.5 mm]. The mold shall be in the form of the lateral

surface of the frustum of a cone with the base 8 in. [200 mm] in diameter,

the top 4 in. [100 mm] in diameter, and the height 12 in. [300 mm]. The

base and the top shall be open and parallel to each other as shown in

Fig.1. The interior of the mold shall be relatively smooth and free from

deformation or adhered mortar.

3.2 Compacting rod.

3.3 Nonabsorbent base plate.

3.4 Tape measure.

3.5 Scoop.

Fig. 1 Mold for Slump Test

42

4. Procedure

4.1 Dampen the mold and place it on a flat, moist, nonabsorbent (rigid)

surface.

From the sample of concrete immediately fill the mold in three

layers, each approximately one third the volume of the mold.

4.2 Rod each layer with 25 strokes of the tamping rod. Uniformly

distribute the strokes over the cross section of each layer. For the bottom

layer this will necessary inclining the rod slightly, and then progressing

with vertical strokes spirally toward the center. Rod the second layer and

the top layer each throughout its depth,

so that the strokes just penetrate

into the underlying layer.

4.3 In filling and rodding the top layer, heap the concrete above the mold

before rodding is started. If the rodding operation results in subsidence of

the concrete below the top edge of the mold, add additional concrete to

keep an excess ofconcrete above the top of the mold at all times. After the

top layer has been rodded, strike off the surface of the concrete by rolling

motion of the tamping rod.

4.4

Remove the mold immediately from the concrete by raising it

carefully in a vertical direction. Raise the mold a distance of 12 in. [300

mm] in 5 ± 2 s by a steady upward lift with no lateral or torsional motion.

Complete the test from the start of the filling through removal of the mold

without interruption and complete it within an elapsed time of 2.5 min.

4.5 Immediately measure the slump by determining the vertical difference

between the top of the mold and the displaced original center of the top

surface of the specimen.